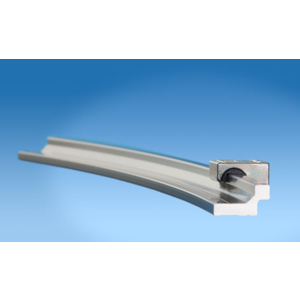

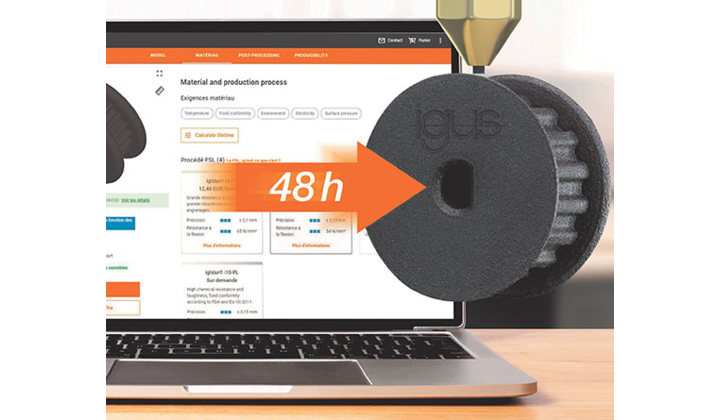

Des poulies pour courroies crantées sur mesure et sans entretien fabriquées en 48H

19/08/2022

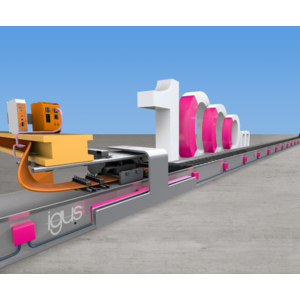

Pour répondre notamment aux besoins de nombreux fabricants de machines spéciales et de prototypes, igus raccourcit les délais de livraison de ses pouliers pour courroies crantés à l'aide du service d'impression 3D et rend la commande en ligne extrêmement simple

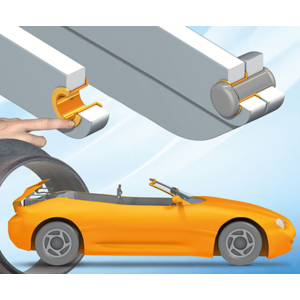

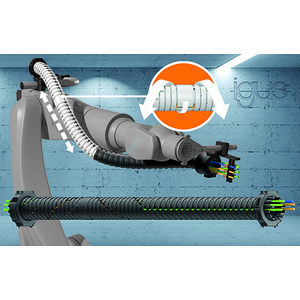

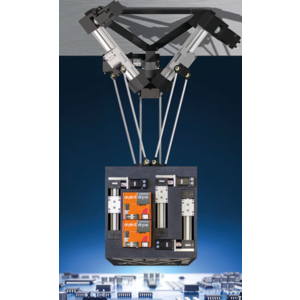

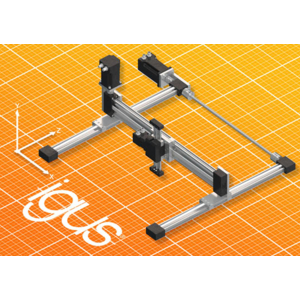

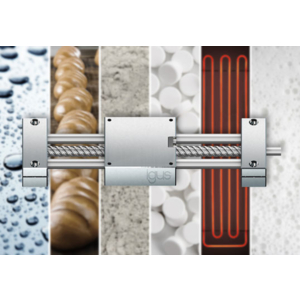

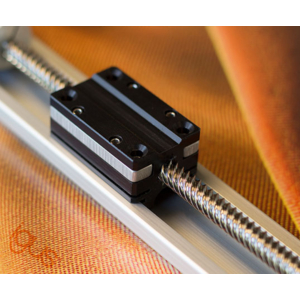

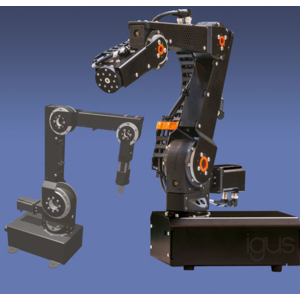

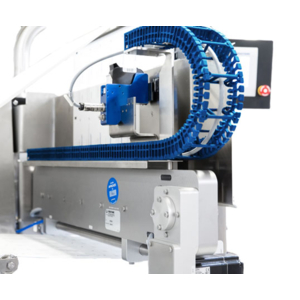

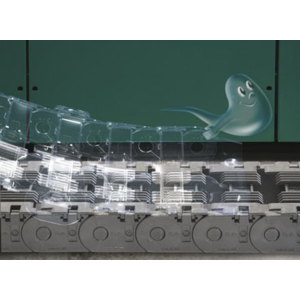

Les poulies pour courroies crantées ne sont pas une rareté sur le marché, bien au contraire. Tout simplement parce que les courroies crantées sont beaucoup utilisées. On les trouve partout où une transmission stable et sans jeu de la force de pièces en rotation est requise, notamment dans les entraînements linéaires d'imprimantes, de robots et de machines de conditionnement et d'emballage. Et il s'agit souvent de composants standards. Mais pour peu que la poulie requise ne soit pas standard, elle doit être usinée à partir de polymères, d'aluminium ou encore d'acier par exemple. Ou alors des outillages doivent être fabriqués pour qu'elle puisse être injectée.

« Les délais de livraison pour ces pièces uniques sont souvent de plusieurs semaines. Un délai qui est une épine dans le pied pour un bon nombre d'ingénieurs parce qu'il chamboule souvent les calendriers », explique Christophe Garnier, Spécialiste de l'impression 3D chez igus France. Et d'ajouter : « Pour raccourcir les délais de livraison des poulies pour courroies crantées en format spécial, nous proposons maintenant une fabrication par impression 3D. Le délai de fabrication passe ainsi de plusieurs semaines à 48 heures seulement. Difficile pour les ingénieurs d'avoir ces pièces plus vite que cela. »

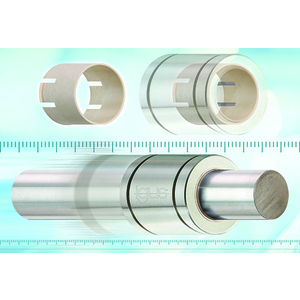

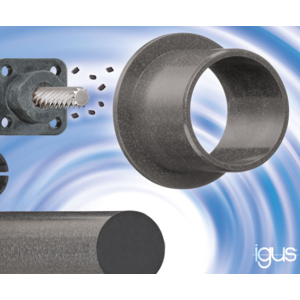

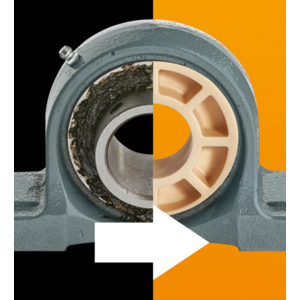

Une durée de vie allongée avec les tribopolymères igus

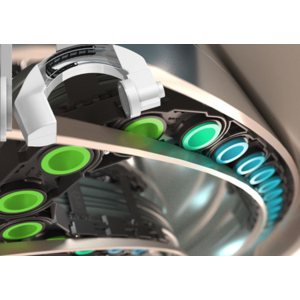

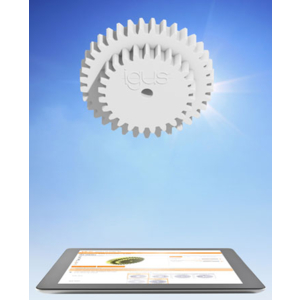

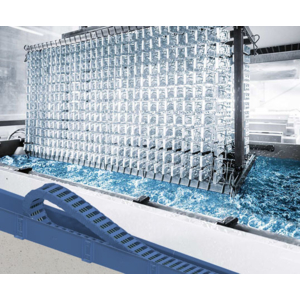

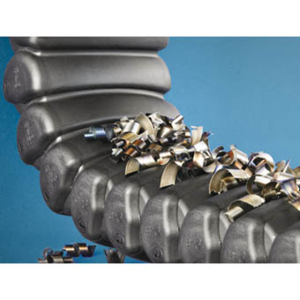

La rapidité de la livraison n'a aucune incidence négative sur la robustesse. Des séries de tests complets effectuées sur des roues dentées, qu'igus fabrique en frittage sélectif par laser (FSL), le prouvent. Dans le laboratoire de tests de l'entreprise d'une superficie de 3 800 mètres carrés, le polymère hautes performances iglidur i3 a été comparé à des roues dentées en polyoxyméthylène (POM), l'une injectée et l'autre fraisée, lors d'un test d'oscillation avec une vitesse de 0,1 m/s, un couple de 2,2 Nm et une température extrême de 1 440 °C. Toutes les roues avaient une largeur de 16 mm et 30 dents. Résultat : la roue dentée fraisée a cassé au bout de 12 500 cycles, la variante injectée au bout de 4 000 cycles. Quant à la roue dentée en iglidur i3, elle a presque tenu 20 000 cycles.

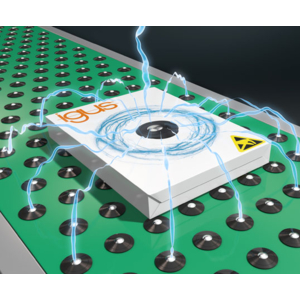

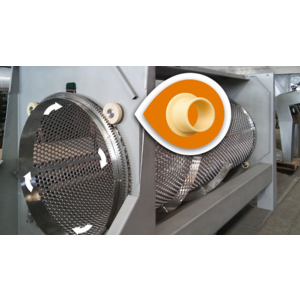

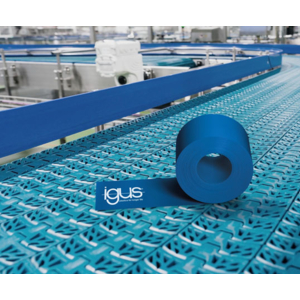

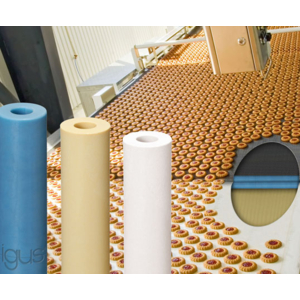

« En plus du matériau universel iglidur i3, nous proposons la version conforme aux exigences du FDA iglidur i6 pour le secteur alimentaire et la variante antistatique iglidur i8 pour les zones à risque d'explosion », ajoute Christophe Garnier. « Tous les polymères hautes performances sont suffisamment robustes et résistants à l'usure pour constituer une alternative économique et fiable même aux poulies en acier et en aluminium. »

Une commande passée en quelques minutes avec le configurateur en ligne

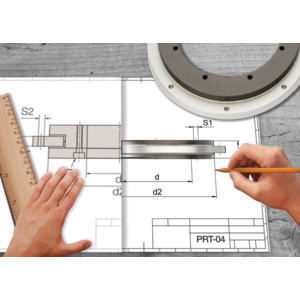

La fabrication de poulies avec collerettes intégrées pour les courroies crantées est complexe. Ces collerettes sont des parois extérieures circulaires qui se trouvent des deux cotés pour éviter un déport latéral de la courroie crantée. Les fraises ne sont souvent pas suffisamment flexibles pour fabriquer des poulies à collerettes à partir d'un seul bloc en métal et ils sont donc souvent rajoutées sous forme de rondelles à part. L'impression 3D igus, en revanche, accélère la fabrication, les modèles à collerettes étant imprimés en une seule pièce sans outillages. Mais la rapidité igus ne se limite pas à la fabrication, la commande de poulies sur mesure est aussi une opération très rapide. Il suffit à l'ingénieur de charger un modèle 3D de la poulie sur le site web du service d'impression 3D par glisser-déposer pour obtenir immédiatement le prix et passer commande. Si un modèle numérique n'est pas disponible, il est possible de le configurer en quelques minutes avec le configurateur de poulies. Il suffit pour cela de saisir des caractéristiques comme le profil de la courroie ou le nombre de dents. Le configurateur génère alors un fichier STEP qui peut être chargé sur le site Web pour déclencher ensuite la commande.

« Un coup de téléphone à droite ou à gauche, l'envoi de modèles CAO par e-mail, plus besoin de tout ça, le configurateur en ligne facilite nettement ces opérations fastidieuses. Nous sommes ainsi parvenus à accélérer considérablement le processus de commande et à faire gagner du temps précieux aux ingénieurs. »

Autres actualités Igus

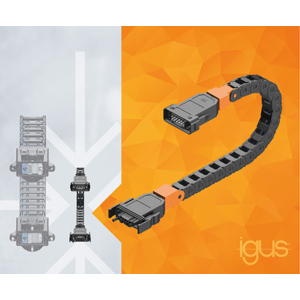

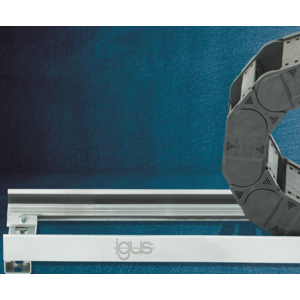

Chaînes porte-câbles ESD

Igus lance le concours Manus 2023

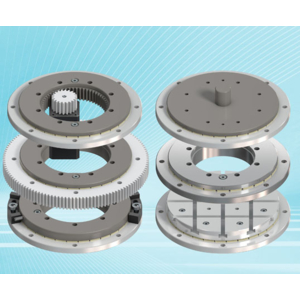

Couronne d'orientation compacte PRT-04-Micro

igus devient membre pionnier du réseau SPE

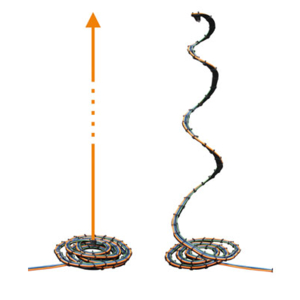

Enrouleur de câbles e-spool flex

Rouleaux pour sabres tournants certifiés FDA

Gaine e-skin modulaire pour salles blanches

Igus lance le configurateur d'arbres drylin

igus élargit son service impression 3D

Câble chainflex Ethernet très souple

Rouleaux pour sabres tournants igus

Profilés industriels en polymères Iglidur

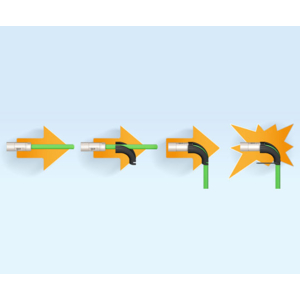

Adaptateur angulaire ibow pour câbles

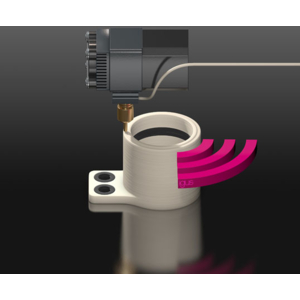

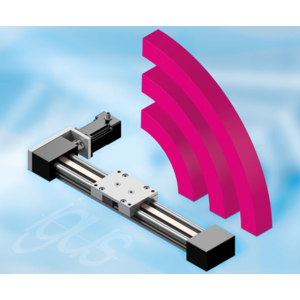

Igus lance un guidage linéaire intelligent

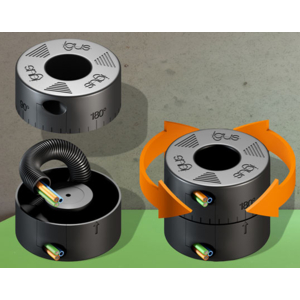

Module rotatif compact

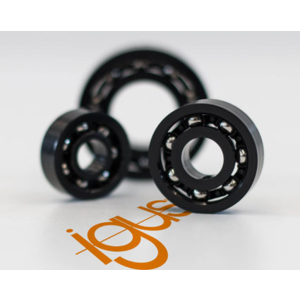

Roulements à billes fins en polymères xiros®

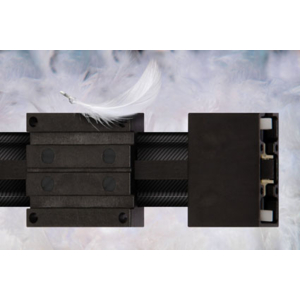

Nouveaux rails de guidage en carbone d’igus

Enrouleur de câbles e-spool mini

Système de guidage GLSL-P d'IGUS

Chaînes porte-câbles à roulettes P4

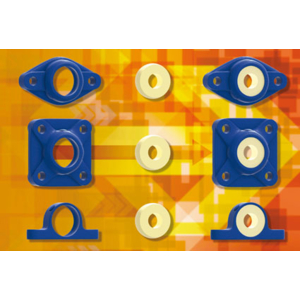

Calotte interchangeable polymères igubal

Fil de dénudage CFRIP pour câbles chainflex

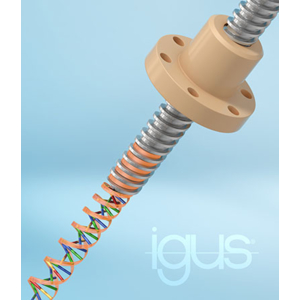

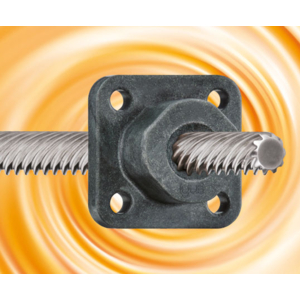

Unité linéaire à vis baptisée drylin SLT-BB

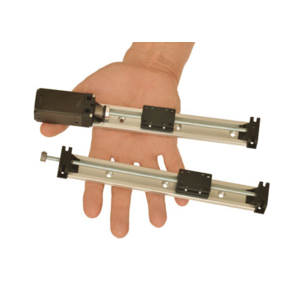

Unité linéaire miniature sans graisse SLN-27

Plateaux tournants sur mesure en polymères

Guidage linéaire igus à jeu réglable

Microchaînes Séries E2

Une année 2012 record pour IGUS

Nouveaux connecteurs ESD surmoulés

Rotules clips en polymères

Coussinet coupe-feu

Chaîne porte-câbles Micro Flizz® MF10

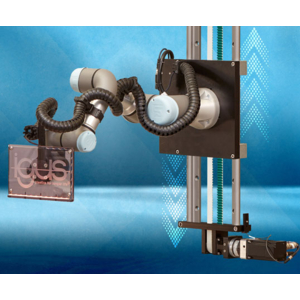

Système modulaire d’articulations Robolink