La vision Cognex pour l'inspection à 100% chez un équipementier automobile

23/08/2010

Les systèmes de vision Cognex visant à une inspection à 100% de l'intégrité mécanique de chacun des modules de commande de la transmission sortant des lignes d'assemblage, a permis d'obtenir une amélioration considérable de la qualité et des économies de main-d'œuvre

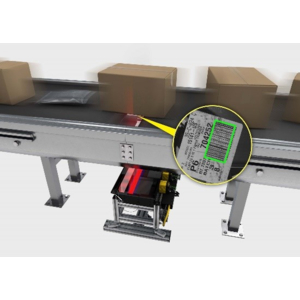

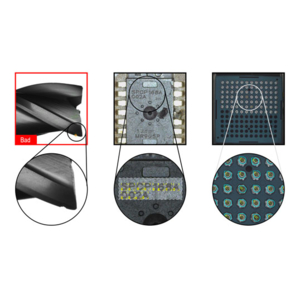

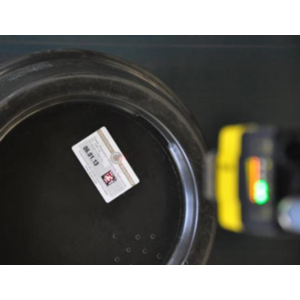

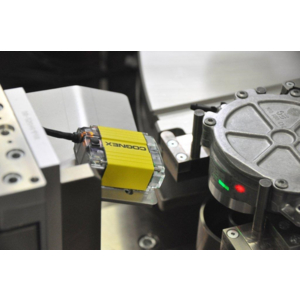

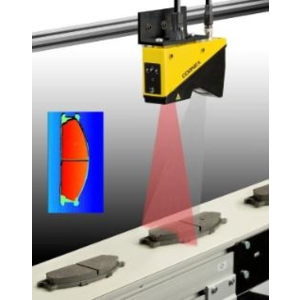

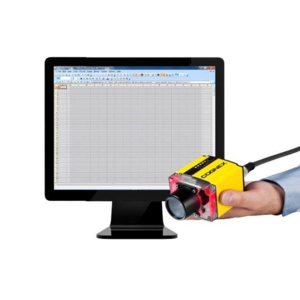

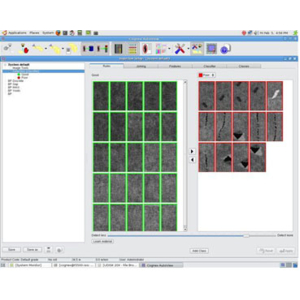

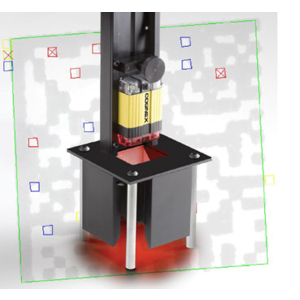

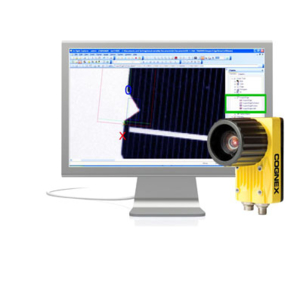

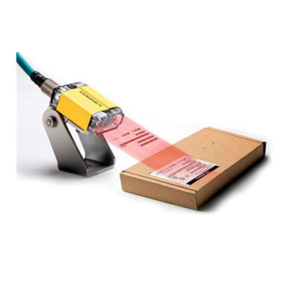

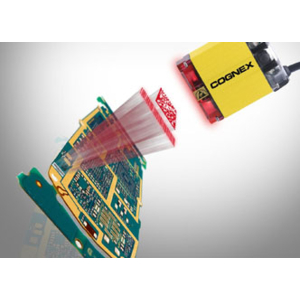

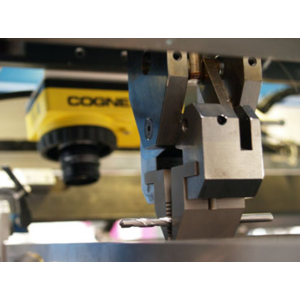

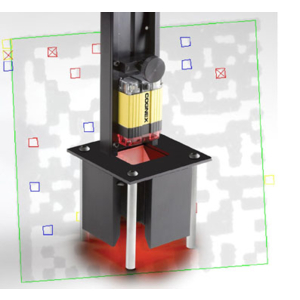

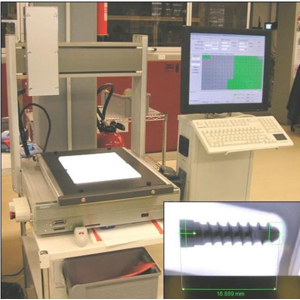

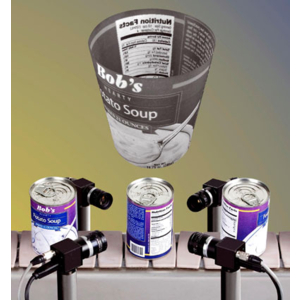

L'équipementier a travaillé avec Universal Instruments au développement d'une solution automatisée économique garantissant une qualité absolue. Le client avait déjà décidé d'utiliser un système de marquage au laser afin d'assurer la traçabilité de chaque composant. Dans cette application, la difficulté pour Universal Instruments consistait à assurer la lecture d’un code à barres 1D sur la palette ainsi que d’un code Data Matrix 2D et d’un texte sur le produit, et à inspecter l'intégrité mécanique de l'alimentation et des ports de communication, le tout dans un laps de temps très court et dans un espace restreint…

« Cette application implique un nombre considérable de tâches de vision complexes, » explique François Caudrillier, Directeur de la gestion des produits et de l'intégration des solutions chez Universal Instruments.

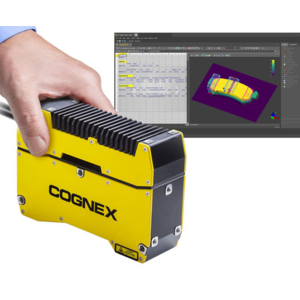

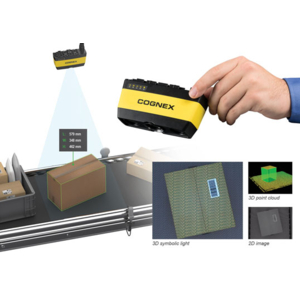

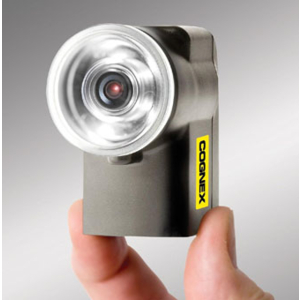

« Trouver trois systèmes de vision différents capables de relever trois défis très difficiles ne posait pas de problème. Mais l'utilisation de trois systèmes différents augmentait considérablement la complexité et le coût de la solution. De plus, il semblait impossible de faire tenir trois systèmes de vision conventionnels dans l'espace restreint d'une seule cellule. L'In-Sight® 5100C de Cognex a résolu ces difficultés. Il est capable de lire les codes Data Matrix 2D et les caractères, et de contrôler les dimensions. L’utilisation d’un seul système de vision pour satisfaire toutes les exigences de l'application a permis de gagner du temps et de l'argent : tout au long du projet, nous avons pu travailler dans un environnement de programmation unique avec une seule interface. »

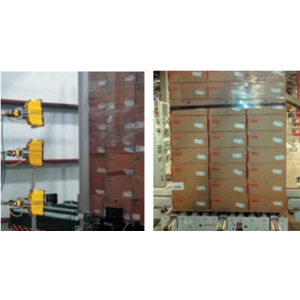

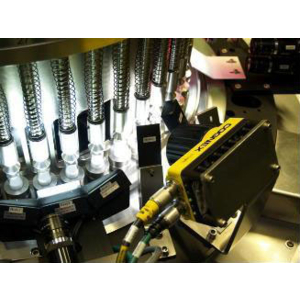

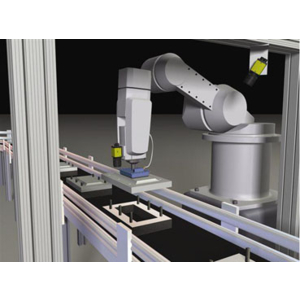

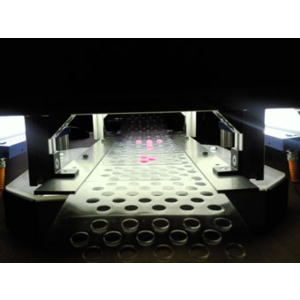

« Cognex nous a été d'une très grande aide, » poursuit M. Caudrillier. « Nous leur avons envoyé des échantillons du produit et ils nous ont aidés à définir l'optique et l'éclairage appropriés. Nos ingénieurs ont pu ainsi se concentrer sur d'autres aspects du projet. » La solution mise au point par Universal Instruments utilise une cellule d'assemblage Polaris Junior de 1500 mm de large. Cette cellule possède un portique 3 axes commandé par une carte de mouvement Galil avec une reproductibilité de 0,0004 pouce (10 microns !). Un automate programmable Omron définit l'emplacement et l'ordre des opérations d'inspection.

Par rapport à l'inspection manuelle, le nouveau système apporte une amélioration considérable en matière de précision. Tous les équipementiers automobiles savent combien il est dangereux d'envoyer ne serait-ce qu’une pièce défectueuse à un client ; ils savent également que l'inspection manuelle est toujours source d'erreurs. Cet équipementier a pris les mesures nécessaires pour garantir une inspection intégrale automatisée de chaque composant, éliminant ainsi pratiquement tout risque d'erreur. La vision industrielle permet également une réduction importante des coûts en éliminant tout besoin d'inspection manuelle. L'équipementier projette aujourd’hui d'étendre l'utilisation de la vision industrielle afin de toujours dépasser les attentes de ses clients.