Le système XTS de Beckhoff Automation à la pointe des processus de fabrication dans la cosmétique

25/07/2019

Le système intelligent de transportation magnétique linéaire de Beckhoff retenu par Unista, pour concevoir et réaliser deux machines de conditionnement adaptées à des contraintes industrielles pour le compte de Shiseido, une société japonaise de cosmétiques et de produits de luxe de renommée internationale, qui dispose de 2 usines en France

Présente depuis trois décennies en France, où elle a installé son siège européen ainsi que deux usines de production, Shiseido s’est adressée à la société Unista pour réaliser ces nouvelles machines de conditionnement qui pourra traiter des pots destinés à contenir les produits sont de formes diverses et des tailles variées.

Spécialiste en conception et réalisation d’ilots robotisés, Unista réalise depuis dix ans, des lignes de conditionnement prêtes à l’utilisation. Pour répondre à la demande de Shiseido, Unista va concevoir deux machines capables de supporter les changements de forme et de taille des contenants véhiculés et d’assurer la prise en charge de campagnes de production de courtes durées avec des temps d’adaptation les plus réduits possibles.

Un mot clef, l’adaptabilité

Il s’agit d’une contrainte forte à laquelle il faut répondre sans allonger le temps d’ingénierie mécanique, d’étude cinématique et de fabrication.

Comme l’explique Anthony Forget, directeur général d’Unista France : «pour répondre à l’ensemble de la gamme de Shiseido, nous avions besoin d’une machine très flexible, c’est pour cela que nous nous sommes adressés à David Ranchy qui est ingénieur commercial à l’agence nantaise de Beckhoff Automation afin qu’il nous propose une solution.»

«Les contraintes soumises par Unista correspondaient parfaitement aux caractéristiques de notre système de convoyage eXtended Transport System, plus connu sous l’abréviation XTS, qui va servir de base à la machine tout en augmentant la flexibilité des outils de production», indique David Ranchy qui ajoute : «lors de la présentation du système XTS, à l’équipe d’Unista la réaction a été unanime, ils ont immédiatement compris que la machine qu’ils souhaitaient créer était quasiment sous leurs yeux.»

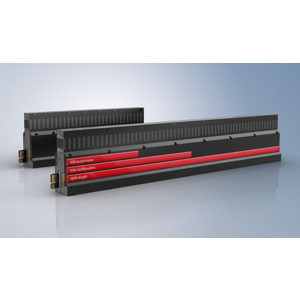

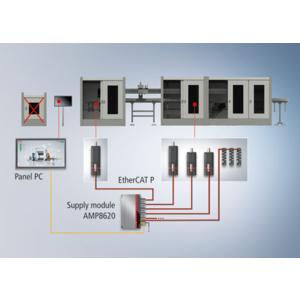

Le système XTS est un convoyeur linéaire intelligent s’inscrivant dans les nouveaux besoins de production actuels. Dispositif complet, il comprend tous les éléments mécaniques, électriques et magnétiques qui constituent son socle ainsi que des variateurs et un PC industriel, conçus tout spécialement pour faciliter l’intégration et augmenter la productivité.

Les machines commandées par Shiseido doivent charger successivement les pots contenant les produits, prépositionner le couvercle, effectuer le prévissage puis le vissage définitif, réaliser le contrôle qualité de l’opération avant décharger les produits acceptés.

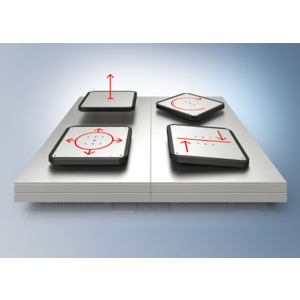

Le système XTS permet d’optimiser le nombre de navettes appelées moverset de maîtriser à chaque instant, la vitesse de déplacement du produit sur la machine. Dans ce système de convoyage, tous lesmoverssont indépendants les uns par rapport aux autres puisqu’ils sont pilotés par un PC industriel qui permet de réaliser un très large éventail d’applications dans le packaging, l’agroalimentaire, la pharmaceutique et bien sûr la cosmétique.

De surcroît, la nouvelle déclinaison du système XTS, le XTS Hygienic, peut s’adapter aux exigences des secteurs industriels les plus exigeants comme évidemment, la cosmétique qui nous intéresse ici, et la pharmaceutique ou encore l’agroalimentaire avec un design entièrement en acier inoxydable bénéficiant d’un indice de protection IP69K.

Le bénéfice de l’agilité

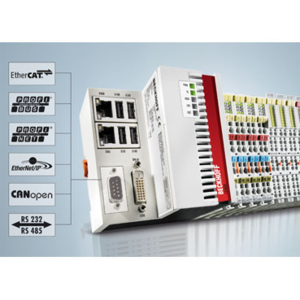

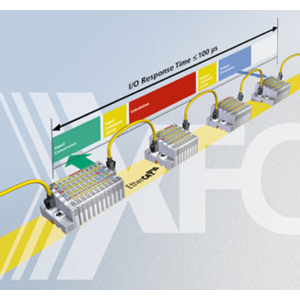

Econome en énergie puisqu’il est alimenté en 24 V ou 48 V, le système accepte un nombre quasi illimité de navettes et de grandes longueurs de rails puisque des équipements se déployant sur des distances allant de plus de 100 mètres et 200 movers peut être réalisés, dépendant de la puissance de calcul du PC industriel utilisé. Il est possible de déplacer une masse qui dépasse le kilogramme selon le dispositif de guidage utilisé. Le pilotage opérationnel est assuré au moyen du bus de terrain EtherCAT.

Le déploiement du système XTS est des plus simple : outre le rail XTS et les movers, il faut installer la liaison EtherCAT pour connecter l’ensemble cinématique au PC industriel dont Beckhoff Automation a calibré la puissance de calcul pour supporter le nombre d’éléments en mouvement nécessaires à l’application. De façon extrêmement classique, chaque moverest vu comme un axe au niveau du programme d’automatisation. Dès lors, il est possible pour chaque navette présente dans le système, d’assurer des fonctions de synchronisation, de regroupement, d’acheminement poste à poste, etc.

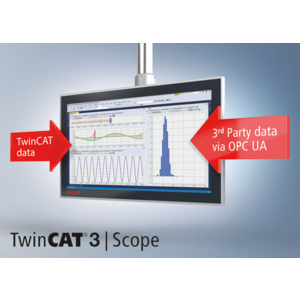

La souplesse du système XTS est telle qu’on peut imaginer une configuration utilisant plusieurs movers permettant de saisir des produits de diamètres différents en réalisant grâce à la plateforme logicielle TwinCAT 3, une simple adaptation au niveau logiciel, sans avoir à procéder à une reconfiguration mécanique complexe, longue et coûteuse sur la machine.

Une mise en oeuvre optimale

Comme indiqué précédemment, le système XTS est un ensemble fonctionnel complet au sein duquel, tous les éléments opérationnels sont pilotés par des PC industriels conçu par Beckhoff Automation.

Cet équipement va donc évidemment piloter toutes les fonctions d’automatisation prises en charge par chacune des machines assemblées pour Shiseido. Cela signifie que le PC industriel du système XTS va par exemple, surveiller tous les organes de sécurité intégrés dans la machine. Il va aussi commander les variateurs qui pilotent les autres moteurs brushless de Beckhoff Automation qui sont nécessaires à l’application.

C’est encore ce même équipement qui va gérer l’interface homme-machine (IHM), un écran déporté si nécessaire et qui va exécuter le système de gestion d’applications d’automatisation TwinCAT 3.

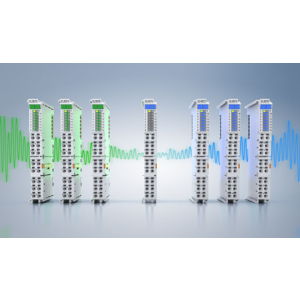

Tous les éléments fonctionnels – y compris, les dispositifs de sécurité – sont reliés entre eux et au PC industriel de Beckhoff Automation par l’intermédiaire du bus de terrain EtherCAT.

En complétant le système XTS avec des variateurs et des moteurs brushless ainsi que des dispositifs de sûreté fonctionnelle sélectionnés dans les gammes de produits de Beckhoff Automation, l’équipe d’Unista fait le choix naturel d’avoir un seul fournisseur, donc un seul interlocuteur pour simplifier et accélérer l’intégration.

La configuration opérationnelle de la machine est complétée par deux robots six axes : le premier assure les opérations de chargement et de déchargement des contenants et le second réalise toutes les opérations relatives à la mise en place d’un couvercle sur chaque pot.

Chaque mover du système XTS prend en charge un contenant pour le présenter à chaque point opérationnel afin que soient réalisés successivement : la pose du couvercle, le prévissage puis le vissage au couple et à l’angle sur le pot et enfin, le contrôle qualité qui accepte le produit ou décide de son rejet en cas de défaut. D’un bout à l’autre du circuit, le système XTS permet d’apporter les pièces à la vitesse voulue, en synchronisation totale avec le contrôle des opérations.

Véritable partenaire d’intégration, Beckhoff Automation a accompagné Unista à toutes les étapes du développement, jusqu’à la formation finale des équipes.

L’adéquation du système XTS et des équipements matériels et logiciels de Beckhoff Automation avec l’application visée, leurs simplicité et facilité de mise en oeuvre ainsi bien sûr que l’extraordinaire professionnalisme des équipes d’Unista, ont permis la création d’une première machine fonctionnelle en moins de dix semaines… un délai que l’on peut résolument qualifier d’emblématique pour l’Industrie 4.0.

Autres actualités Beckhoff Automation

Beckhoff lance TwinCAT HMI

Panel PC étanche CP37xx

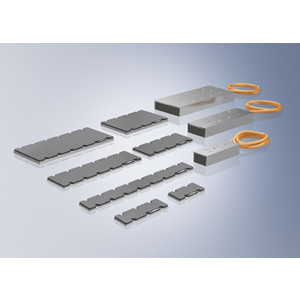

Servomoteur inox AM8800

Beckhoff Automation Update

Servomoteurs inox AM8800

Ecrans tactiles MultiFinger

PC Embarqué CX8000