Siemens installe une chaine de production flexible verticale pour le montage de la première Porsche 100% électrique

13/10/2020

En seulement 4 mois et demi, Siemens a installé l’ensemble des équipements de manutention nécessaires au montage final du Yaycan, le toute première Porsche 100 % électrique. Une nouvelle usine qui a fait appel à des chariots de manutention autonomes (AGV) pour une flexibilité maximale ainsi qu'à transitique conçue pour une utilisation optimale de l'espace disponible

Par rapport à des projets de même nature, le temps écoulé entre l'installation des équipements et la production du premier véhicule a été divisé par deux. En raison des contraintes d’espace sur le site de production, il a été décidé de monter un bâtiment sur plusieurs niveaux afin de réaliser une chaîne de montage verticale. Pour cela, un concept spécifique a été développé, chaque niveau étant affecté à certaines opérations de production. Les ateliers de production du Taycan implantés au sein du site historique de la marque à Stuttgart-Zuffenhausen ont été mis en exploitation en septembre dernier.

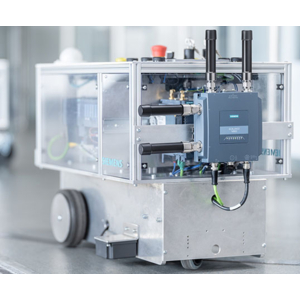

Pour optimiser la flexibilité de la production, le constructeur de voitures de sport a renoncé aux lignes de convoyage traditionnelles. Sur la « Flexi-Line » (ligne de convoyage flexible), des chariots de manutention autonomes sans cariste (AGV), équipés de technologies Siemens, assurent le transport des caisses entre les différents postes de montage. Les cadences de production peuvent être adaptées aux besoins. Ainsi, il est possible d’immobiliser un chariot afin de réaliser des opérations automatisées, puis d'accélérer le transport vers le poste de travail suivant.

Les systèmes de convoyage de Siemens relient les postes de travail les uns aux autres. Outre les chariots autoguidés sans cariste (AGV) et le système de manutention des portières, des convoyeurs suspendus sur monorail améliorent l'ergonomie des postes de travail : les caisses des véhicules peuvent tourner à 110° dans les deux sens sur les balancelles pour permettre aux opérateurs d’accéder facilement à toutes les zones d’intervention sur la voiture Grâce à une gestion de projet efficace, les lignes ont pu être construites parallèlement à d'autres tâches, sans interrompre la production sur le site. Le processus de montage final est géré dans l'environnement d'ingénierie Totally Integrated Automation Portal (TIA Portal), un système d’automatisation entièrement intégré utilisant des équipements d’automatisme Simatic et des systèmes d'entraînement de Siemens.