STILL installe son Pallet Shuttle chez Argile du Velay

17/12/2019

Argile du Velay qui est spécialisé dans l’extraction et le conditionnement d’argile verte, rencontrait un problème dans l'optimsation du stockage des sacs de litière de chat dans son entrepôt de 1 400 m² avec en plus des risques de dégradation des produits stockés et de sécurité . Pour répondre à cette problématique, STILL a mis en place une solution de stockage intelligente

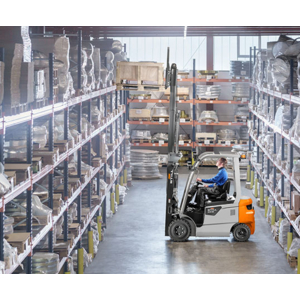

« Notre activité consiste à fournir les marchés en particules d’argile de 5 microns à 6 mm de diamètre, mais notre cœur de métier, en termes de volumes, demeure la production et la commercialisation de litières pour chats » résume Emmanuel Bernard, PDG d’Argile du Velay. L’entrepôt de 1400 m2, dédié au stockage et adossé à l’unité de production, dispose d’une capacité de 2400 palettes, soit environ 2640 tonnes de produits finis. Il expédie, quotidiennement et en moyenne, plus d’une dizaine de semi-remorques de 25 palettes vers les différentes enseignes de la grande distribution. Jusqu’en mars 2019, la gestion s’effectuait par stockage de masse.

Il fallait donc gerber les palettes de 1,1 tonne sur trois niveaux après les avoir regroupées par travées de 17 à 18 unités (grosses séries) ou en îlots, avec impossibilité, de mélanger les références. Un fonctionnement qui, bien entendu, n’était pas optimisé sur le plan logistique, « puisque nous perdions rapidement de la place au sol et en hauteur, notamment lors de la mise en stock des productions de petites séries » commente Philippe Ronze, le Directeur du site. Les risques d’instabilité, découlant de ce type de stockage, généraient par ailleurs des dangers en termes de sécurité. Sans parler des problèmes de dégradation de produits qui survenaient suite à l’écrasement ou au déchirement de sacs. Cela se traduisait donc par une perte de temps au gerbage, avec obligation d’insérer un intercalaire de protection, et des coûts indirects importants liés à la gestion des problèmes de non qualité. Les opérateurs devaient en effet remplacer les sacs détériorés en reconditionnant éventuellement la palette complète, puis ramener celle-ci à l’autre bout de l’atelier, afin de la refilmer. Il fallait également balayer rapidement l’entrepôt pour éviter que les chariots ne roulent sur l’argile répandue et que la poussière n’envahisse les allées en se redéposant ensuite sur les palettes, avec alors obligation de les souffler au moment de l’expédition. « Car les exigences de la grande distribution, et mêmes celles des marchés de type industriel, sont aujourd’hui telles que nous devons livrer des palettes irréprochables » explique Emmanuel Bernard.

Le Pallet Shuttle: la solution proposée par STILL

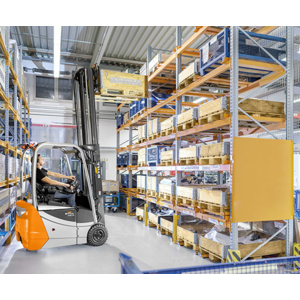

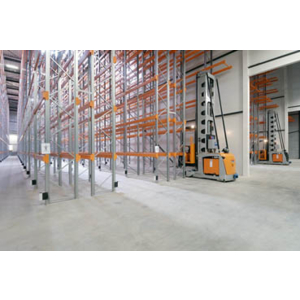

Il fallait trouver une solution fiable tout en restant dans un budget réaliste « car nous sommes, avec la litière pour chats, sur un produit de masse market à faible coût et faible valeur ajoutée » avoue Emmanuel Bernard. D’où l’idée du Pallet Shuttle, « un système hyper polyvalent » (voir ci-dessous) qui supprime toute intervention de chariots dans les allées, et donc les risques de heurts et de casse qui peuvent survenir sur les rayonnages. Le Pallet Shuttle permet également d’atteindre une grande profondeur qui n’aurait pas été possible avec un système par accumulation conventionnel.

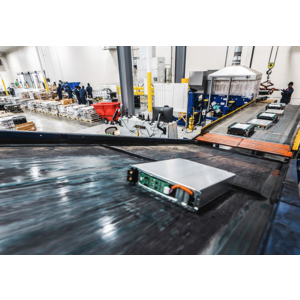

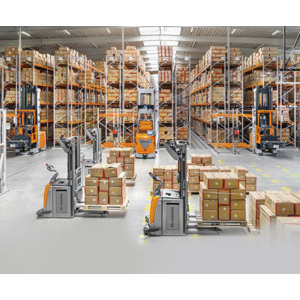

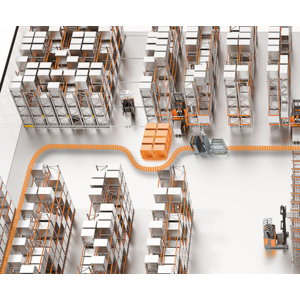

Cette solution de stockage intelligente est particulièrement performante et adaptée pour les entreprises qui doivent gérer un volume élevé de palettes par référence, avec un grand nombre d’opérations de chargement/déchargement. Il s’agit d’un système de stockage par accumulation dans lequel une navette motorisée se déplace sur des rails, à l’intérieur des canaux de stockage, en lieu et place des chariots élévateurs. La navette dépose la charge dans le premier emplacement libre, en compactant au maximum les palettes (via la présence de détecteurs d’espace), les ordres étant transmis par l’opérateur depuis une commande à distance. A la clef : optimisation des capacités de stockage, élimination des risques de dommages (tant sur les rayonnages que sur les palettes) et diminution importante des accidents. Elle est également équipée de capteurs, afin de pouvoir manipuler des palettes de différentes dimensions, l’accès aisé à la batterie lithium-ion (autonomie de 10 à 16 h à plein rendement) assurant un changement facile et rapide. Le nombre de navettes (interchangeables entre les allées) desservant l’installation est, bien entendu, calculé selon les flux d’entrée et de sortie, et il peut évoluer en fonction du développement de l’entreprise et de ses besoins.

Autres actualités STILL

Gerbeur à double niveau EXD 18C-20C

Gerbeurs à double niveau EXD 18C-20C

Michelin passe au Lithium-ion avec STILL

Fabory optimise son stockage grâce à STILL

STILL produit sa propre pile à combustible

Chariot électrique RX20 de STILL

Préparateur de commande EK-X

Systèmes de remorques autonomes LiftRunner

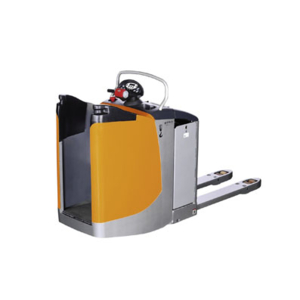

Transpalette électrique silencieux EXU Piek

Chariot CubeXX de STILL: 6 chariots en un !

Chariot élévateur hybride RX70

STILL au Sénat

STILL contribue à la croissance de KION

STILL inscrit les économies dans la durée

STILL lance un nouveau gerbeur : l’EXV

Nouveaux gerbeurs à conception modulaire