STILL et AGCO/Fendt: Un nouvel entrepôt opérationnel en neuf mois…

09/02/2022

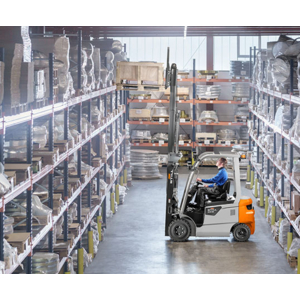

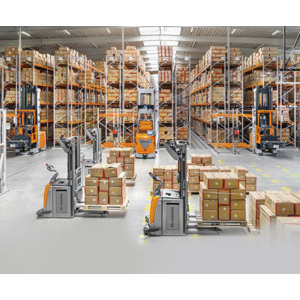

Face au succès de ses tracteurs, AGCO/Fendt a entamé pour 2023 une extension de ses capacités de production sur son site de Marktoberndorf en Allemagne qui produit ses célèbres transmissions Vario. Le constructeur de tracteurs a confié à STILL sa réorganisation Intralogistique : analyse, conseil, planification et réalisation. En seulement neuf mois, un nouvel entrepôt de production a été mis en service et les processus liés à la préparation des commandes ont été réorganisés. L’ancienne structure en îlots de stockage répartis dans l’usine a été démantelée, libérant 1 500m² pour de nouvelles machines de montage.

Optimisation intralogistique

100 tracteurs sortent chaque jour de l’usine de production de Fendt à Ostallgäu tandis qu’environ 120 transmissions Vario de la marque sont assemblées et expédiées chaque jour par l’usine de Marktoberndorf, 100 pour la production, et 20 comme pièces détachées d’origine. Une demande croissante a contraint AGCO/Fendt à réorganiser sa production de tracteurs, prévoyant une augmentation de 20 % de ses capacités d’ici 2023. Pour ce projet, l’ancien entrepôt et les îlots de stockage isolés encombrant la production ont été regroupés dans un nouveau centre logistique libérant ainsi de l’espace pour de nouvelles machines d’assemblage.

Le responsable de la planification logistique pour la fabrication des transmissions, Christian Butzke, se félicite : « Le délai fixé pour le basculement sur un nouveau centre logistique était pour le moins serré : seulement neuf mois. Cela ne nous laissait que 2 mois et demi pour l’analyse des données, le développement du concept et la planification détaillée ! »

Analyses détaillées de l’intralogistique

Afin de bien déterminer les besoins, conditions de fonctionnement et structures du nouveau centre logistique, des analyses complètes des stocks et mouvements existants ont d’abord été effectuées, article par article. Tout a été étudié : les conditions de stockage, la structure des commandes et les processus du plus simple jusqu’aux préparations de commandes.

« L’acquisition de données est d’une importance cruciale, car le succès d’un projet dépend dans une large mesure de la qualité des informations de planification disponibles. Ensuite, nous déterminons des échantillons de données représentatifs, puis analysons les processus et les quantités de pièces d’assemblage à déplacer, y compris les supports de charge, autrement dit, nous modélisons l’existant explique le consultant intralogistique de STILL, Bernd Geiger. Les consultants échangent également beaucoup avec les employés dans les différentes zones de stockage et de production, inventoriant avec eux en détail tous les processus et données

pertinents au quotidien.

Planification minutieuse du centre logistique

Des approches de solution et des recommandations d’action pour les processus logistiques ont ensuite été élaborées à partir des analyses. Toutes les variantes possibles ont été testées (efficacité économique, main-d’œuvre nécessaire), avec une évaluation minutieuse de leurs avantages et inconvénients. Un concept sur mesure avec une rentabilité élevée a été développé pour le nouveau centre logistique. Et Jens Kirchner responsable logistique de l’usine de production des transmissions AGCO/Fendt ajoute : « Les carters de nos transmissions occupent environ 80 % de l’espace de stockage. C’est pourquoi, entre autres, nous avons mis

en place un entrepôt de transfert avec une période de stockage de courte durée, quelques jours seulement. De cette façon, nous pouvons réagir de manière plus dynamique et flexible aux fluctuations de production, et nous affranchir de la lourdeur des rotations ABC. Une telle accélération de nos flux de marchandises en

interne implique naturellement aussi une plus grande flexibilité de la part de nos fournisseurs. »

Potentiels d’automatisation intégrés

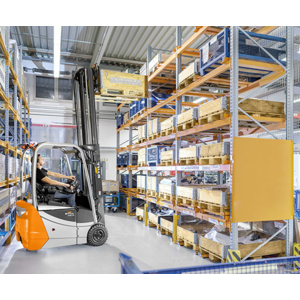

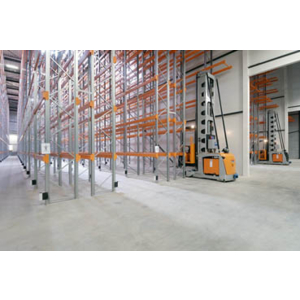

En plus des systèmes de rayonnages et des chariots de magasinage, les possibilités d’automatisation ont également été analysées et un concept adapté a été développé. Avec la fonction de navigation STILL iGo pilot, l’accent a d’abord été mis sur l’automatisation partielle des chariots tridirectionnels MX-X. « Dès la phase de planification, nous avons travaillé avec AGCO/Fendt pour développer un concept à la fois novateur et durable : les nouveaux chariots et rayonnages sont d’ores et déjà prêts pour une automatisation totale à l’avenir ! » poursuit Bernd Geiger. Le degré d’automatisation peut évoluer selon les besoins des process de production. Avec le nouveau centre logistique, nous pouvons réagir de manière flexible et ajuster à tout moment le niveau d’automatisation : manuel, semiautomatique ou entièrement automatique. »

Un flux spécifique aux rotations rapides

Au cours de l’étude, les articles à rotation rapide (restant au maximum une demi-journée en stock) ont été isolés du projet. L’intégration de ces pièces d’assemblage aurait en effet consommé trop de ressources. Un flux intralogistique distinct a donc été défini pour elles, avec un entrepôt à l’extérieur du nouveau centre logistique. Il est également prévu d’automatiser ce flux dans un proche avenir. Ce projet est en cours de mise en œuvre. Les systèmes de rayonnages et les chariots de magasinage sont déjà prééquipés pour une future automatisation.

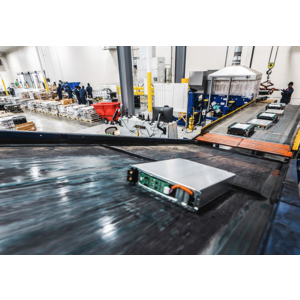

Les trains de remorques : une révolution !

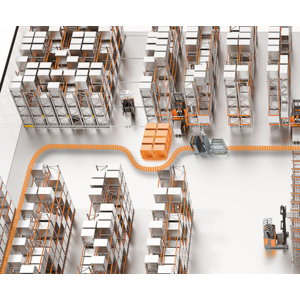

L’utilisation d’un système de train de remorques pour la desserte des chaînes d’assemblage fait également la différence. Les pièces sont ainsi livrées et évacuées rapidement de manière fiable en fonction des besoins, avec un trafic minimal. Là aussi STILL a intégré de futures options d’automatisation !

Grâce à la position centrale du nouvel entrepôt, les cycles et les itinéraires de desserte ont été raccourcis, permettant une réduction sensible du nombre de tournées.

Autres actualités STILL

Gerbeur à double niveau EXD 18C-20C

Gerbeurs à double niveau EXD 18C-20C

Michelin passe au Lithium-ion avec STILL

Fabory optimise son stockage grâce à STILL

STILL produit sa propre pile à combustible

Chariot électrique RX20 de STILL

Préparateur de commande EK-X

Systèmes de remorques autonomes LiftRunner

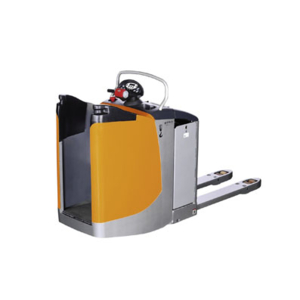

Transpalette électrique silencieux EXU Piek

Chariot CubeXX de STILL: 6 chariots en un !

Chariot élévateur hybride RX70

STILL au Sénat

STILL contribue à la croissance de KION

STILL inscrit les économies dans la durée

STILL lance un nouveau gerbeur : l’EXV

Nouveaux gerbeurs à conception modulaire