STILL automatise les chariots standards de Danfoss

08/03/2021

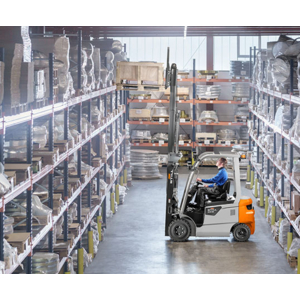

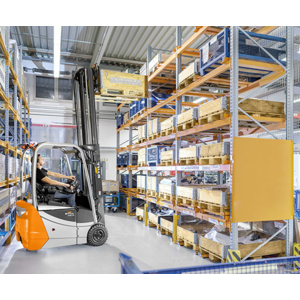

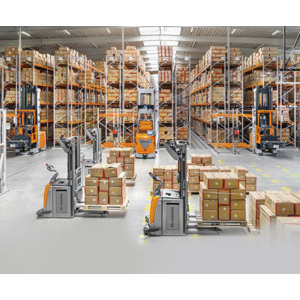

Danfoss Power Electronics a misé sur la modularité et l’évolutivité de son entrepôt de Tinglev au Danemark, en automatisant à l’aide de STILL iGo, trois chariots de magasinage standards (chariots tridirectionnels MX-X) et trois chariots de transfert (gerbeur EXV). Cette automatisation permet au constructeur danois une gestion extrêmement flexible des variations et des pics de son activité intralogistique.

STILL a défini, planifié et installé tous les composants du système en intégrant à l’existant une solution de stockage et déstockage automatique.

« La mise en place d’une telle installation est assez simple quand tout est bien préparé en amont » explique Bruno Chambraud, Responsable du département Intralogistique chez STILL France. Sans aucune interruption de l’activité normale, le client a pu utiliser ses chariots en mode manuel afin d’installer, allée par allée, ses nouveaux rayonnages configurés pour une desserte automatique. Les premières analyses montrent déjà près de 20 % de réduction des coûts !

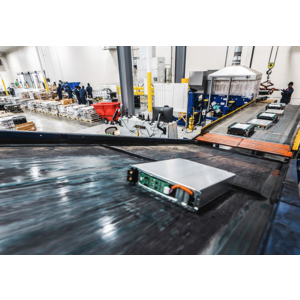

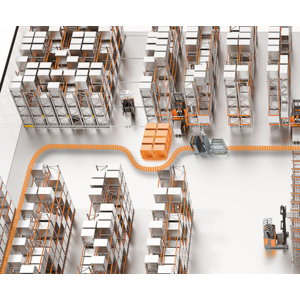

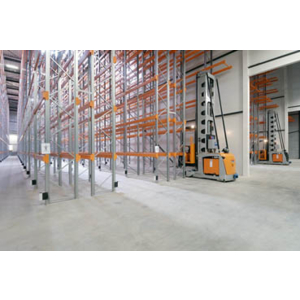

Le nouvel entrepôt automatique de Danfoss intègre des interfaces entre les systèmes de convoyeurs à palettes et les chariots automatisés (AGV Automated Guided Vehicles) en entrée comme en sortie des marchandises. Plus de 2 000 articles différents sont stockés sur environ 8 800 palettes selon leur classe ABC. Le site est actuellement divisé en deux zones : d’une part, un entrepôt à allées étroites pour un stockage haute densité avec un fonctionnement entièrement automatisé et d’autre part une zone de stockage semi-automatisée, où les allées étroites desservies par le MX-X alternent avec des allées plus larges pour la préparation manuelle des commandes (à partir des deux niveaux inférieurs du rayonnage de 7 mètres de hauteur).

Le nouvel entrepôt assure chaque jour, cinq jours sur sept, trois vagues de livraisons à l’usine de production de Grasten. Les gains de temps sont considérables grâce à un stockage centralisé, mais également avec l’automatisation de l’entrepôt de production qui est maintenant exploité 24 h/24 et 7 j/7.

Grâce à ce choix d’équipement, Danfoss va pouvoir évoluer à son rythme vers de moins en moins de préparation de commandes manuelle et de plus en plus d’automatisation. STILL a en effet tout mis en œuvre pour assurer l’évolutivité de l’entrepôt : « Nous pourrons, dès que le besoin s’en fera sentir, répondre rapidement et avec une grande flexibilité à de plus grandes exigences de capacité par simple ajout de chariots automatiques supplémentaires ! » explique Thierry Belissa, Responsable grands comptes international pour les solutions automatisées chez STILL « Inversement, pour tous les besoins “spéciaux”, par exemple lors d’une transition vers un fonctionnement tout automatique d’une autre partie de l’entrepôt, tous nos chariots automatiques pourront être basculés en mode manuel ! »

D’un chariot de série à un chariot tout automatique

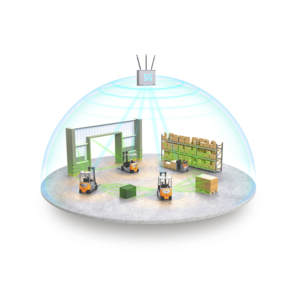

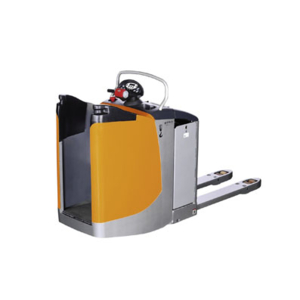

Les chariots STILL sont équipés du kit d’automatisation système STILL iGo. Cet ensemble de composants, contrôleurs et interfaces (identique pour tous les modèles) permet de transformer un chariot de série en un véhicule automatique extrêmement efficace dans les plus brefs délais.

Ce processus implique simplement l’ajout des composants suivants :

Des scanners laser pour la navigation des chariots dans l’entrepôt ;

Un module d’automatisation pour l’unité de commande, qui reçoit et exécute les ordres de conduite transmis par le système de guidage de l’entrepôt

Des témoins lumineux pour signaler les mouvements du chariot ;

Des scanners laser de sécurité pour la surveillance autour du chariot à 360° et la protection du personnel environnant ;

Une interface utilisateur avec écran d’affichage et/ou écran tactile ;

Un bouton d’arrêt d’urgence sur le mât de levage et sur l’écran d’affichage.

De plus, un système de capteurs appariés est installé sur chacune des fourches du chariot automatisé pour une reconnaissance précise des palettes.

Enfin, plusieurs technologies de navigation sont coordonnées les unes avec les autres afin d’assurer au chariot des mouvements sûrs et autonomes. En l’occurrence, les MX-X bénéficient d’un guidage inductif dans les allées étroites. En dehors de ces allées, tous les chariots automatisés naviguent à l’aide de scanners laser qui mesurent en continu leur position par rapport aux réflecteurs installés dans l’entrepôt.

Les caractéristiques du système iGo de STILL permettent des flux intralogistiques automatisés de bout en bout par simple rééquipement de chariots de série.

Evaluation et analyse approfondie des données : iGo insights

Un système de guidage des transports et de régulation de la circulation contrôle et surveille en permanence les chariots automatisés. Les ordres de transport sont créés par un système de gestion d’entrepôt intégré au serveur SAP de Danfoss, puis transmis au système de guidage proprement dit. Ces flux intralogistiques génèrent 24 h/24 et 7 j/7 un volume gigantesque de données précieuses pour l’entreprise. Ces données sont ensuite utilisées à un plus haut niveau dans le cloud Microsoft, afin d’effectuer des analyses approfondies de l’entrepôt automatique et de ses processus. STILL propose un outil pour cette évaluation : iGo insights.

Ce logiciel parvient à extraire des relations et tendances à partir de la masse d’informations de process collectées dans le cloud. Il formule ensuite sur cette base des recommandations concrètes d’actions correctives et d’amélioration à effectuer par le client.

« Ces recommandations nous permettent d’optimiser la disponibilité et l’efficacité de notre système » explique Thierry Belissa. L’outil intelligent STILL iGo insights utilise un principe d’autoapprentissage automatique (machine learning) afin d’améliorer les performances de l’entrepôt. Toutes les données collectées par le système de guidage sur une longue période sont téléchargées dans le cloud pour évaluation. Elles peuvent à tout moment être consultées en ligne via un portail Web crypté.

L’avantage d’une telle approche est de ne nécessiter aucune infrastructure ni aucun matériel particulier en local.

Le logiciel, bénéficiant de fonctionnalités d’intelligence artificielle (IA), reconnaît les structures pertinentes dans chaque flux de données, puis effectue des calculs de probabilités permettant ainsi au client de prendre des mesures proactives, par exemple pour la planification de travaux de maintenance ou de réparation. Un ensemble de chiffres clés relatifs aux temps de réponse, à la densité du trafic, à l’utilisation de la capacité de chaque chariot et aux temps d’immobilisation peuvent également être utilisés à des fins de surveillance. Le fait de disposer chaque jour d’un récapitulatif des tendances, évolutions et écarts par rapport aux normes fixées constitue un précieux atout pour anticiper les besoins comme les problèmes. iGo insights est accessible depuis toutes les plates-formes Web, aussi bien sur un PC de bureau que sur un portable ou tout terminal mobile. Une telle ouverture permet d’accéder de n’importe où aux données de tous les sites suivis.

iGo insights enregistre tous les mouvements de chariots, puis présente graphiquement les données collectées sous forme de cartes « thermiques » (heatmaps), permettant d’identifier et corriger tout déficit de performances. Une fonction de relecture de chaque flux de données dans un processus permet une détection précise des erreurs par un examen minutieux du comportement du chariot et de son interaction avec le système.

Comme l’explique Thierry Belissa, deux scénarios d’erreur sont possibles : « D’une part, les erreurs système peuvent être corrigées instantanément via la maintenance à distance. D’autre part, en cas de dysfonctionnement d’un chariot automatisé, le SAV STILL réagit dans l’heure. Les codes d’erreur de chaque dysfonctionnement, affichés sur l’écran du chariot, sont lus par le technicien et immédiatement corrigés. Le client peut ainsi faire l’économie d’un atelier de réparation sur site, éliminant d’importants coûts fixes autrement incompressibles. »

Un système de sécurité performant : ELOshield

Le système de sécurité ELOshield regroupe plusieurs composants qui communiquent entre eux par radio, formant tous ensemble un système d’avertissement complet ultra-efficace. Si un chariot est sur le point de rencontrer un piéton, le module fixe le plus proche identifie le véhicule en approche. Un signal à la fois visuel et sonore est émis. En cas de danger, le chariot est même automatiquement ralenti. Tout chariot, manuel comme automatisé, se voit également attribuer un niveau de vitesse défini par le module fixe local lors de son entrée et sa sortie d’une allée. Ce même module empêche tout chariot automatisé d’entrer dans une allée où une préparation de commandes est en cours. Chaque module fixe joue donc un rôle actif dans la protection des personnes comme des matériels. Il permet également une régulation automatique de la vitesse dans chaque zone au cas par cas. Lors des préparations de commandes, le module fixe local empêche également toute concomitance entre stockage/déstockage automatique et prélèvement manuel dans une même zone du rayonnage. Cette approche prévient donc efficacement tout risque d’accident homme-machine dans les zones à risque.

Autres actualités STILL

Gerbeur à double niveau EXD 18C-20C

Gerbeurs à double niveau EXD 18C-20C

Michelin passe au Lithium-ion avec STILL

Fabory optimise son stockage grâce à STILL

STILL produit sa propre pile à combustible

Chariot électrique RX20 de STILL

Préparateur de commande EK-X

Systèmes de remorques autonomes LiftRunner

Transpalette électrique silencieux EXU Piek

Chariot CubeXX de STILL: 6 chariots en un !

Chariot élévateur hybride RX70

STILL au Sénat

STILL contribue à la croissance de KION

STILL inscrit les économies dans la durée

STILL lance un nouveau gerbeur : l’EXV

Nouveaux gerbeurs à conception modulaire