STILL en course pour l’automatisation de la logistique de production

28/06/2021

La question n’est plus s’il faut automatiser ou pas, mais comment configurer une « solution idéale » avec le meilleur mix de gains : temps, argent, énergie et main-d’œuvre. Un grand nombre de facteurs rentrent en ligne de compte, par exemple le choix des supports de charge, le

type d’entrepôt, le type de zone tampon ou l’espace disponible en zone de production. C’est en étudiant tous les paramètres que la solution idéale d’automatisation pourra être trouvée.

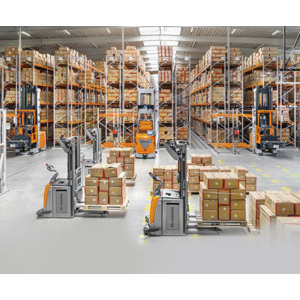

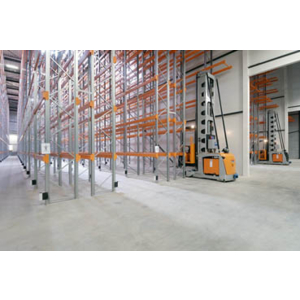

Chariots élévateurs et appareils de magasinage automatisés : simple et facile

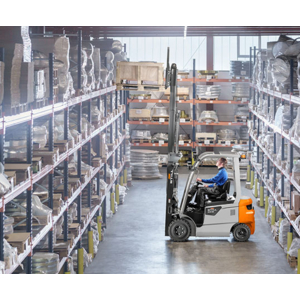

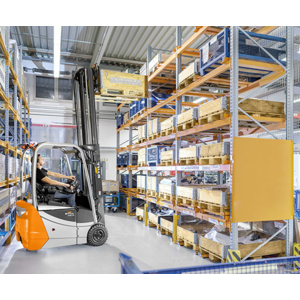

Dans un process manuel existant, les chariots frontaux et appareils de magasinage peuvent être automatisés facilement, avec un minimum de modifications, Ces appareils sont parfaitement adaptés pour optimiser la rentabilité d’infrastructures telle que des rayonnages ou des espaces de stockage au sol. « Nos solutions d’automatisation pour les appareils de magasinage montrent, dans ce domaine, tous leurs avantages, non seulement horizontalement, mais aussi verticalement », se félicite Bruno Chambraud, Responsable du département Advanced Application chez STILL. . La solution d’automatisation basée sur les chariots élévateurs permet l’acheminement de supports de charge très différents, tels que des palettes ou des caisses grillagées, depuis l’entrepôt vers différents points de transfert en production. L’automatisation de ces appareils s’avère également très rentable dans des activités 24/24 : on constate généralement un retour sur investissement (ROI) en moins de trois ans !

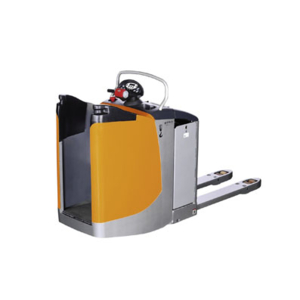

Navettes tortues : une solution d’automatisation très flexible

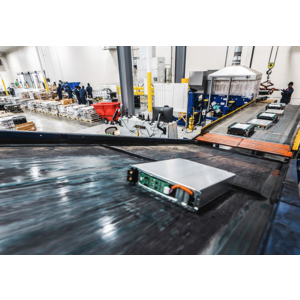

Les navettes tortues sont conçues dès le départ comme des véhicules de transport (AMR). Ces dispositifs sont très compacts et se glissent sous les supports de charges Grâce à leur mécanisme de levage intégré, ils peuvent transporter au niveau du sol des charges allant jusqu’à 1,5 tonne. Offrant la meilleure maniabilité, ils peuvent facilement atteindre la quasi-totalité des postes de production. Cette solution offre une grande accessibilité pour l’alimentation des produits à leurs utilisateurs. En effet grâce au très faible encombrement des navettes tortues, elles peuvent pénétrer profondément dans les zones de production, directement au contact de l’utilisateur final sur la chaîne de fabrication. Les dimensions ne dépassent pas celles des supports de charge.

Les navettes peuvent être utilisées pour effectuer des livraisons en juste à temps grâce à une optimisation dynamique des itinéraires automatiques enregistrés dans le système. Et ceci pour un coût très bas. « Avec les navettes, nous sommes dans des budgets nettement inférieurs à ceux d’un chariot élévateur, et a fortiori d’un train de remorques » se

félicite Bruno Chambraud.

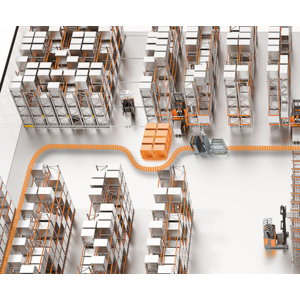

Systèmes de train de remorques : pour une optimisation accrue

Le train de remorques constitue la plate-forme d’excellence pour automatiser une logistique de production. Avec un système correctement planifié, un train de remorques en production peut opérer, en un seul passage, la livraison et l’enlèvement des supports de charge à chaque poste de sa tournée. Cela signifie que seulement trois trains de remorques suffisent pour traiter des flux qui, avec les deux autres systèmes, nécessiteraient jusqu’à 15 véhicules, provoquant un trafic à la fois important et omniprésent dans les locaux. Le transport groupé offre, dans cette optique, des avantages évidents. Cette solution nécessite des investissements plus conséquents dans le cas d’une automatisation complète. Mais le retour sur investissement est rapide si les flux traités sont importants

Alors quelle solution choisir ?

À l’heure du bilan, laquelle des solutions est idéale pour automatiser une logistique de production ? Alors que le chariot élévateur automatisé se distingue clairement par sa souplesse et sa facilité d’implantation, les navettes tortues l’emportent haut la main en ce qui concerne les besoins en espace et en modularité. En revanche, en regroupant les transports, les trains de remorques excellent dans l’optimisation des processus de production en juste à temps, par exemple pour la desserte d’une production séquencée

Le choix d’une solution d’automatisation pour la logistique de production dépend fortement des exigences de chaque application. « C’est donc après un travail de consulting approfondi que nous choisissons, en accord avec le client, la meilleure solution pour son process. En effet, chez STILL, nous ne nous considérons pas comme un fournisseur de produits, mais plutôt comme un fournisseur de solutions complètes, fonctionnelles et rentables, parfaitement adaptées aux besoins de nos clients », conclut Bruno Chambraud.

Autres actualités STILL

Gerbeur à double niveau EXD 18C-20C

Gerbeurs à double niveau EXD 18C-20C

Michelin passe au Lithium-ion avec STILL

Fabory optimise son stockage grâce à STILL

STILL produit sa propre pile à combustible

Chariot électrique RX20 de STILL

Préparateur de commande EK-X

Systèmes de remorques autonomes LiftRunner

Transpalette électrique silencieux EXU Piek

Chariot CubeXX de STILL: 6 chariots en un !

Chariot élévateur hybride RX70

STILL au Sénat

STILL contribue à la croissance de KION

STILL inscrit les économies dans la durée

STILL lance un nouveau gerbeur : l’EXV

Nouveaux gerbeurs à conception modulaire