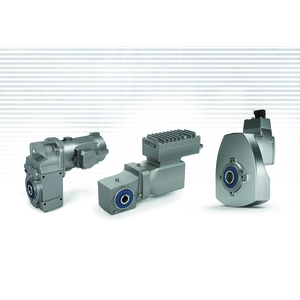

Nord DRIVESYSTEMS propose des systèmes d´entraînement innovants pour la révolution numérique

10/07/2019

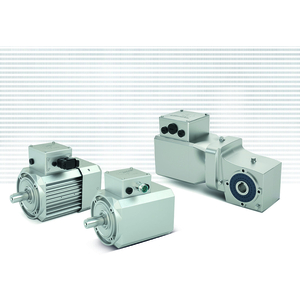

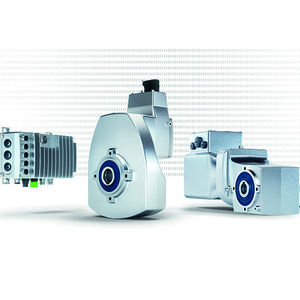

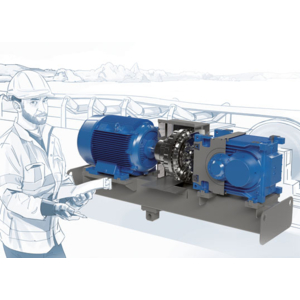

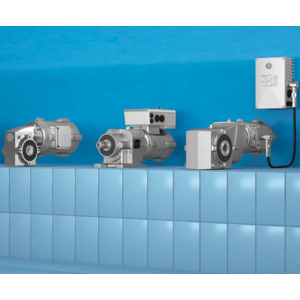

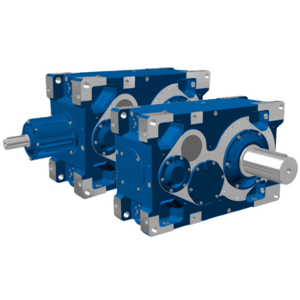

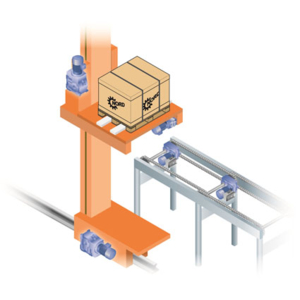

Les systèmes d´entraînement intelligents constituent le socle de la numérisation et de l´automatisation de la production en permettant la mise en oeuvre de processus de production en réseau ou autonomes au sein des « usines intelligentes ». Fournisseur incontournable dans le secteur, NORD DRIVESYSTEMS propose des solutions d´entraînement d´avant-garde (matérielles et logicielles) et apporte aux clients ses compétences en communication et applications pour la mise en réseau et la connexion de leur environnements inscrits dans l´industrie 4.0.

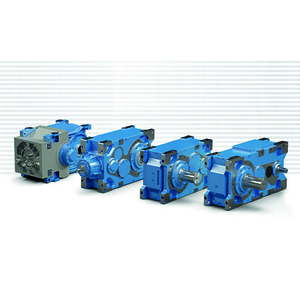

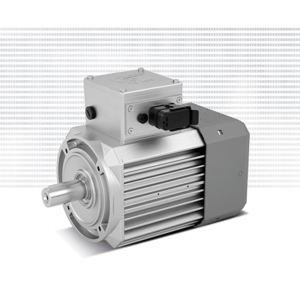

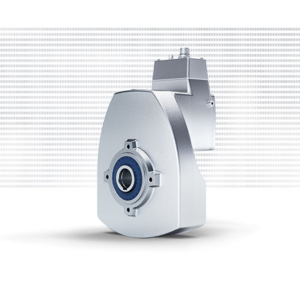

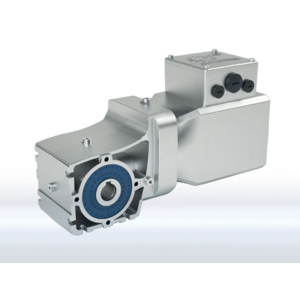

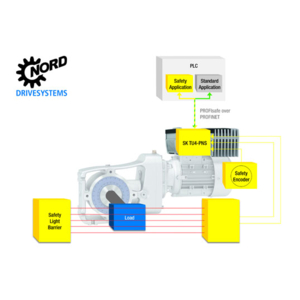

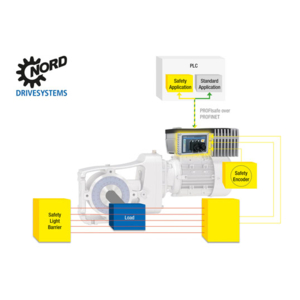

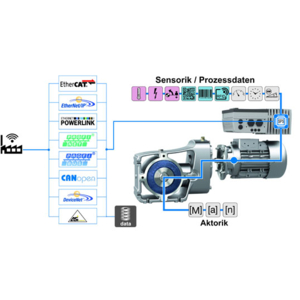

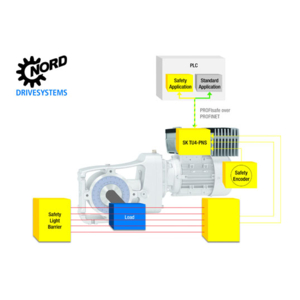

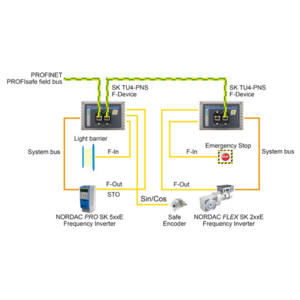

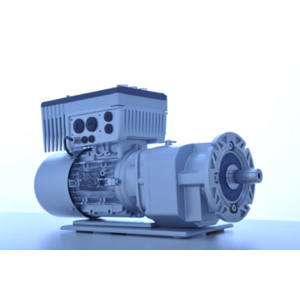

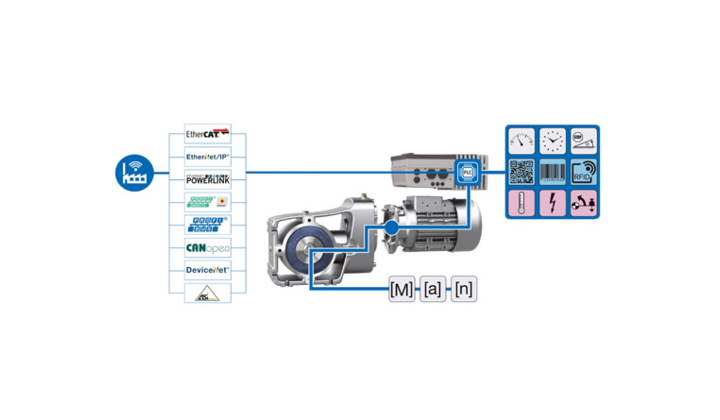

Avec ses systèmes d´entraînement conçus pour l´industrie de demain, NORD DRIVESYSTEMS procure à ses clients une production numérique intelligente avec de nouveaux services et des approches avancées en matière de maintenance. Tous les entraînements NORD sont développés pour l´industrie 4.0 et peuvent être intégrés directement en tant que composants actifs des usines de nouvelle génération qui fleurissent autour du globe. Ces systèmes électroniques sont bâtis avec un automate interne à intelligence décentralisée et un large éventail d´options de communication. Compatibles avec les principaux bus de terrain et protocoles Ethernet présents sur le marché, les systèmes d´entraînement fournissent des interfaces analogiques et numériques pour les capteurs et les actionneurs. L´automate intégré à l´électronique assure un contrôle autonome des séquences et des mouvements, ce qui réduit la charge sur le système de commande central. Les systèmes d´entraînement sont également évolutifs. Ils peuvent donc être adaptés individuellement à l´application d´automatisation en termes de complexité, de quantité et de taille. Les entraînements NORD sont prévus pour les intégrations dans le cloud et peuvent être connectés à divers systèmes de cloud externes.

Action plutôt que réaction

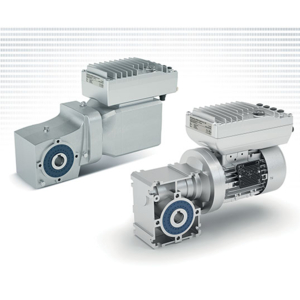

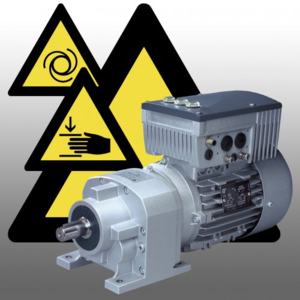

L´automate intelligent greffé à l´électronique de l´entraînement analyse les données analogiques et numériques. Rapides, efficaces et complètes, ces analyses servent de base aux approches modernes de maintenance et de révision, comme la surveillance d´état et la maintenance prédictive. La surveillance continue sur le terrain et l´association des moyens de communication, des capteurs, des données de production et des paramètres vitaux de l´entraînement accélère considérablement la détection des déviations par rapport au fonctionnement normal. Les opérateurs des entraînements sont donc en mesure de réagir dans des délais très courts, avant que les équipements tombent en panne ou soient détériorés. Les maintenances périodiques disparaissent au profit de maintenances fondées sur l´état des équipements. Cette évolution comporte de nombreux avantages pour les utilisateurs : augmentation de la disponibilité des installations, prévention des temps d´arrêt imprévus, meilleure planification des révisions et maintenances ou encore baisse significative des frais de maintenance et de réparation.

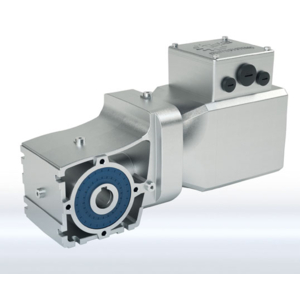

Capteurs virtuels

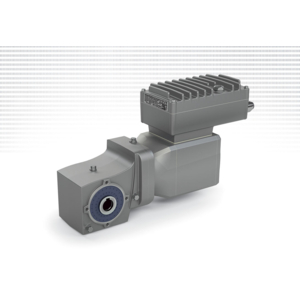

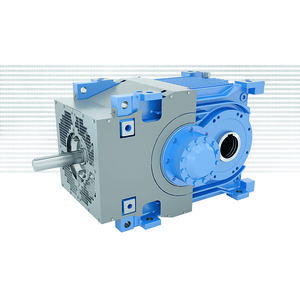

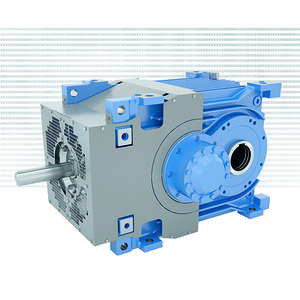

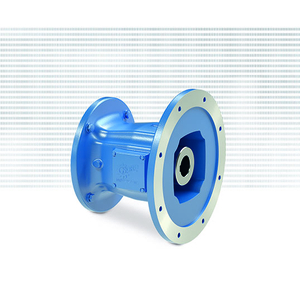

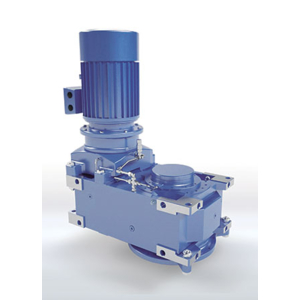

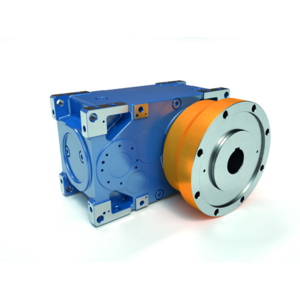

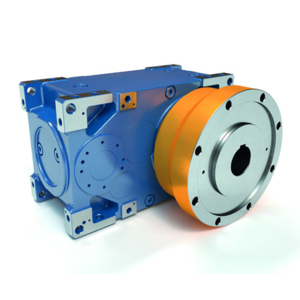

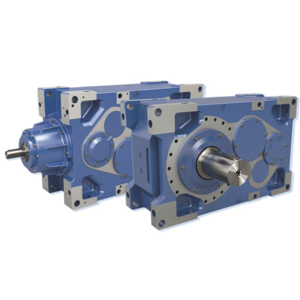

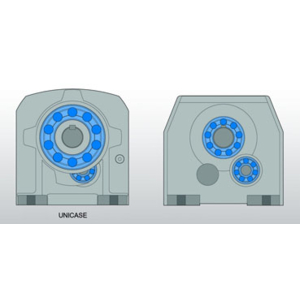

Aujourd´hui, NORD explore de nouvelles pistes, comme la surveillance, sans capteur, du vieillissement de l´huile et la surveillance de l´état des motoréducteurs avec des capteurs virtuels. Son but est de déterminer la fréquence optimale pour les maintenances et le remplacement de l´huile. Cette démarche de maintenance prédictive vise tous motoréducteurs en tenant compte de leur état réel et de l´état de l´huile. Dans cette optique, l´entreprise a mis au point des algorithmes intelligents qui évaluent les valeurs de fonctionnement du variateur de fréquence et calculent la température de l´huile sur la base de ces informations. Outre les économies réalisées au niveau du coût matériel des capteurs externes, le vieillissement de l´huile et le moment idéal pour remplacer le lubrifiant du réducteur peuvent être déterminés avec une extrême fiabilité. Des tests ont démontré que la température de l´huile, telle qu´elle est mesurée lors des essais, peut être calculée de manière fiable.

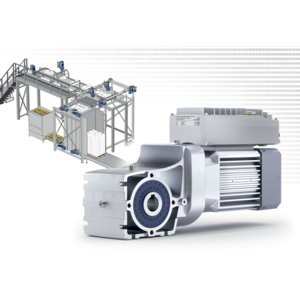

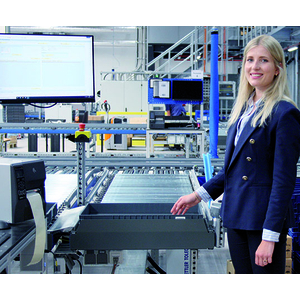

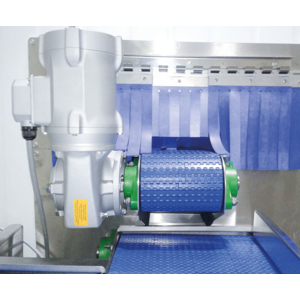

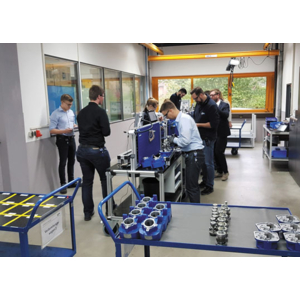

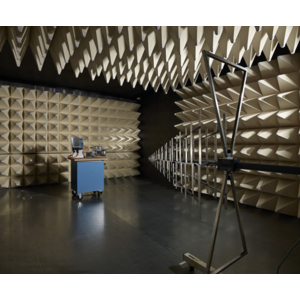

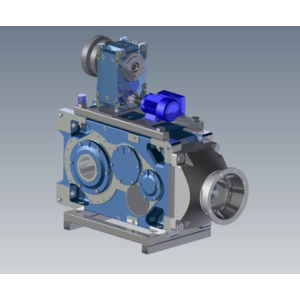

Zone de test NORD pour les applications

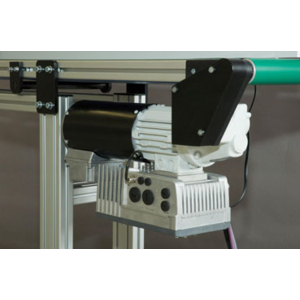

NORD DRIVESYSTEMS présente le rôle de la maintenance prédictive, des capteurs virtuels, des entraînements en réseau et autres concepts de l´industrie 4.0 à ses clients, ainsi que les possibilités offertes par ces technologies dans sa zone de test en interne destinée aux applications et implantée au siège social de l’entreprise à Bargteheide, près de la ville allemande de Hambourg. Avec le système évolutif, de nombreux modes et états de fonctionnement peuvent être testés en temps réel. Les installations permettent d´examiner les motoréducteurs et les variateurs de fréquence, de tester les algorithmes et de valider en conditions réelles.

Autres actualités Nord DRIVESYSTEMS

NORD Portugal fête ses 10 ans

Variateurs de fréquence SK 200E