Une usine agroalimentaire réalise 52 000 € d’économie après être passée aux roulements Molded-Oil

14/08/2018

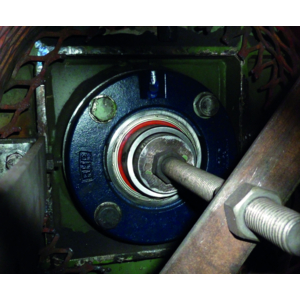

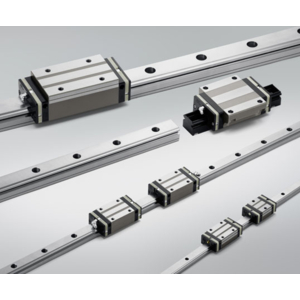

Soulignant les avantages découlant des roulements Molded-Oil de NSK, une usine agroalimentaire britannique de restauration rapide réalise une économie annuelle de plus de 52 000 € après avoir remplacé les roulements d’un convoyeur à 7 voies.

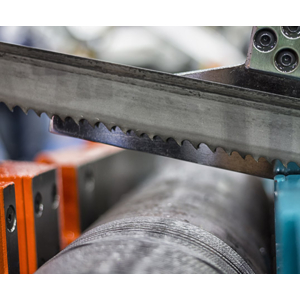

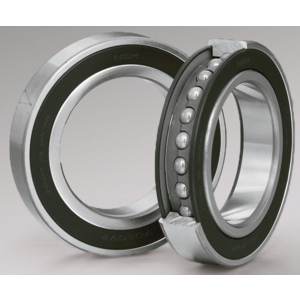

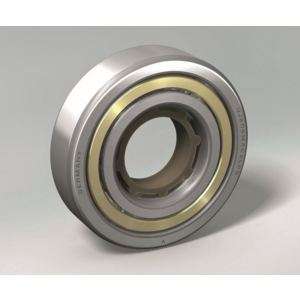

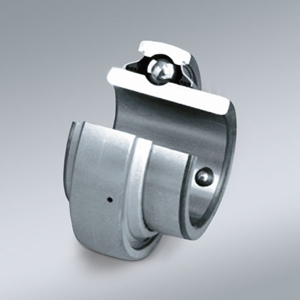

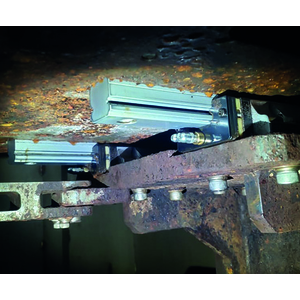

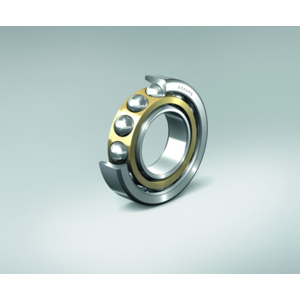

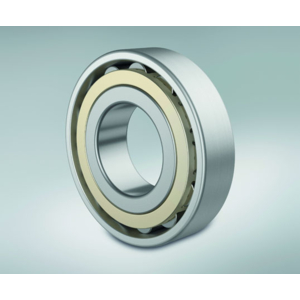

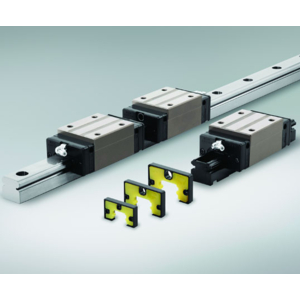

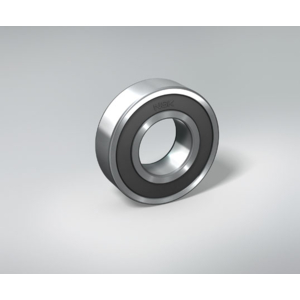

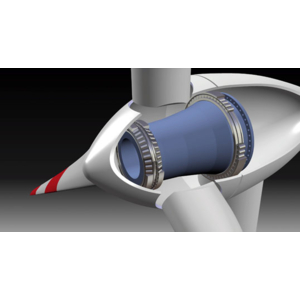

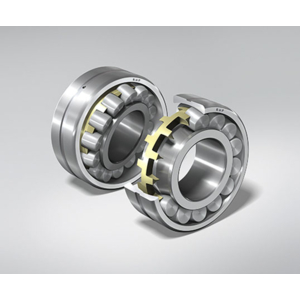

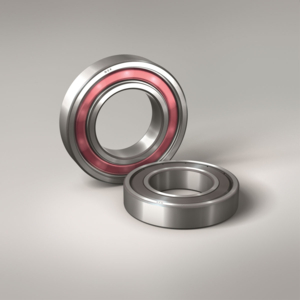

On sait pertinemment que les cycles de nettoyage fréquents des machines du secteur agroalimentaire limitent la durée de vie des roulements standards. Dans ces conditions sévères, les roulements Molded-Oil de NSK constituent un choix plus approprié car ils empêchent la pénétration d’eau et de contamination.

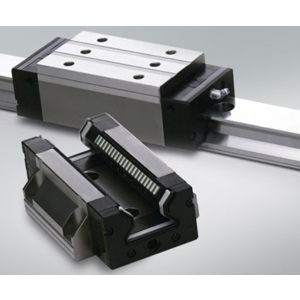

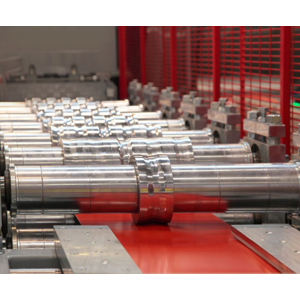

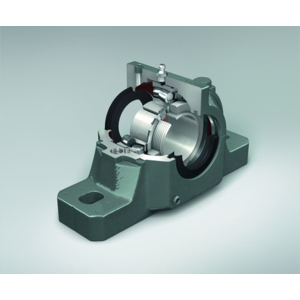

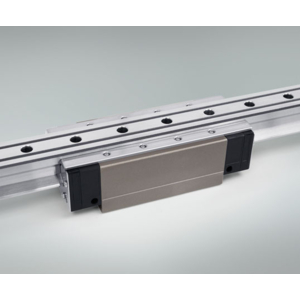

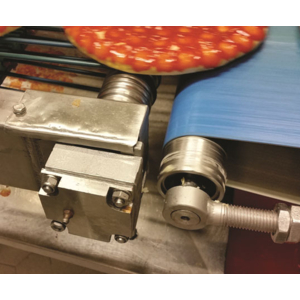

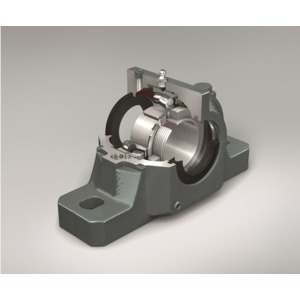

Une usine agroalimentaire britannique de restauration rapide qui a triplé la durée de vie de ses roulements de convoyeurs peut témoigner des avantages offerts. En effet, les roulements à billes à gorges profondes standards d’un convoyeur à 7 voies ne duraient que quatre mois en raison d’infiltrations d’eau dans les roulements lors des lavages quotidiens. Ces défaillances des roulements se traduisaient par de coûteuses interventions de maintenance et des dommages aux équipements auxiliaires, y compris les bandes transporteuses.

A chaque remplacement de roulements, il fallait planifier un arrêt de production de 14 heures, avec deux techniciens s’affairant chacun pendant 12 heures au démontage et à l’installation nécessaires. Trois fois par an, 84 roulements au total devaient être remplacés, ce qui générait des coûts de maintenance considérables et provoquait des arrêts machines extrêmement longs et fréquents.

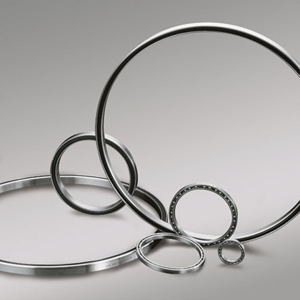

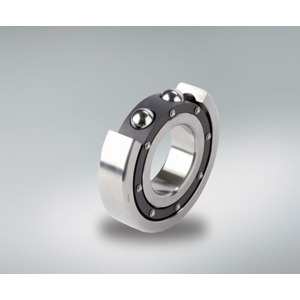

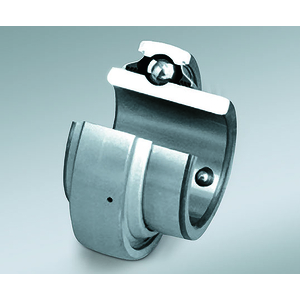

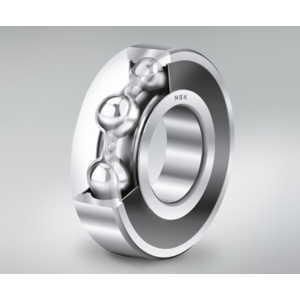

L’usine agroalimentaire de restauration rapide a dûment demandé à NSK d’inspecter les roulements et les conditions environnementales d’exploitation. Dans le cadre du programme AIP (Programme de Valeur Ajoutée) de NSK, une analyse des roulements défectueux et un examen minutieux de l’application ont été réalisés par les ingénieurs NSK qui ont confirmé que les défaillances prématurées des roulements étaient imputables à l’infiltration d’eau. La préconisation suivante a alors été émise : le remplacement des roulements par des modèles lubrifiés Molded-Oil en acier inoxydable, équipés de joints DU des deux côtés. Ces roulements sont parfaitement adaptés aux applications en contact fréquent et intensif avec de l’eau.

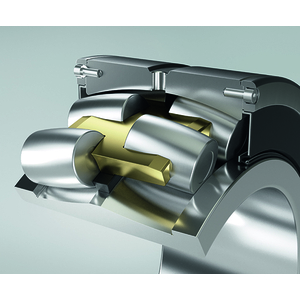

Qui plus est, le lubrifiant à l’intérieur des roulements Molded-Oil est incorporé durablement dans un milieu support stable, à savoir une résine polyoléfine imprégnée d’huile. Ce type de lubrifiant, qui ne peut être emporté par la vapeur ou des liquides, empêche la contamination de pénétrer dans le roulement. En outre, le support ne libérant le lubrifiant que lentement, une lubrification suffisante est assurée sur une longue période d’exploitation. Avantage supplémentaire : l’environnement fonctionnel reste propre, en raison de l’absence de fuite de graisse ou de nécessité d’appoint d’huile. Les joints DU extrêmement efficaces de chaque côté jouent également un rôle dans l’allongement de la durée de vie des roulements dans des conditions difficiles.

A la suite de la modification, la durée de vie des roulements du convoyeur a été multipliée par quatre, passant de 3 à 12 mois. En retour, les coûts annuels de maintenance liés aux roulements, arrêts système compris, ont diminué de 52 203 €.

Voilà qui confirme s’il en faut l’une des « règles empiriques » de NSK : dans les environnements d’applications contaminés par l’humidité et la poussière, la longévité des roulements en acier inoxydable est au bas mot multipliée par deux par rapport à celle de roulements à lubrification classique à la graisse.

Autres actualités NSK France S.A.S.

NSK, le moteur de NWG

Chauffe-roulements à induction