Le centre de fraisage Modig équipé d'entraînements linéaires NSK établit un nouveau record mondial d’usinage à grande vitesse

04/01/2019

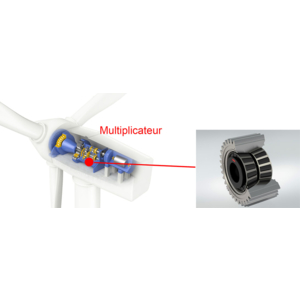

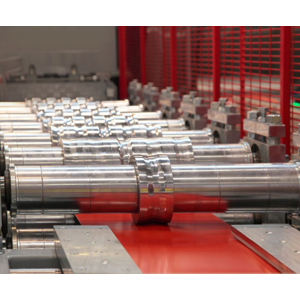

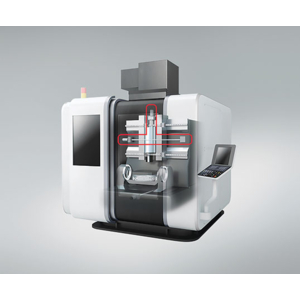

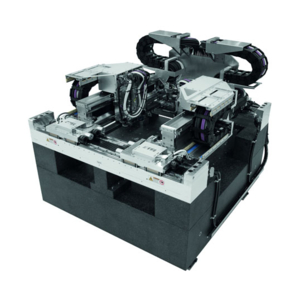

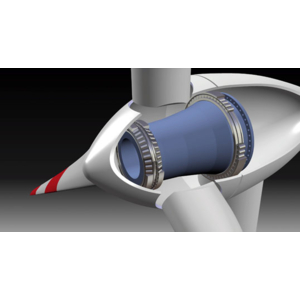

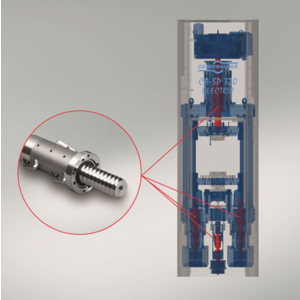

Lors d’une présentation interne, la machine a enlevé 16,4 litres de copeaux de matière solide en une minute. Les axes Y et Z de la machine à portique RigiMill sont pourvus d’entraînements jumelés, équipés de vis à billes NSK HMD refroidies. Les paliers axiaux et les guidages à rouleaux sont également fournis par NSK.

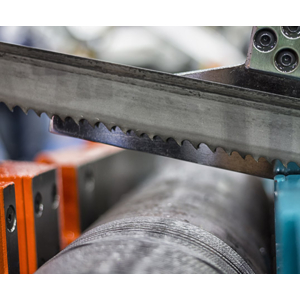

Pour les centres d´usinage dans les secteurs de l´aéronautique et de l´aérospatiale, la vitesse d´enlèvement des copeaux est un paramètre essentiel car bon nombre de composants centraux de grande dimension comme les nervures d´ailes et d´autres pièces de structures sont fraisées à partir de matière solide. Par exemple, les pièces pesant plus de 100 kg peuvent être réalisées à partir de blocs d´aluminium de 4 tonnes ou plus, ce qui signifie que 97,5% de la matière doit être enlevée.

Les clients veulent une vitesse d´usinage maximale

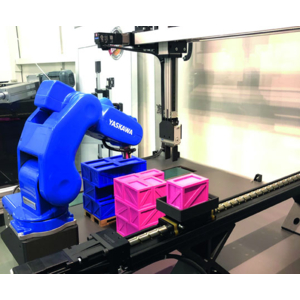

La société Modig Machine Tool AB à Virserum (Suède) est bien positionnée dans le domaine exigeant de l´usinage à grande vitesse de matériaux comme l´aluminium, le titane, l´acier et les composites. Fondée en 1947 par le grand-père de l´actuel propriétaire et PDG David Modig, l´entreprise développe et fabrique des machines CNC hautes performances utilisées par les constructeurs aéronautiques du monde entier, dont notamment Airbus, Boeing, SAAB, Sikorsky et Volvo Aero. Et alors que toutes les machines sont réputées pour leur vitesse et leur précision élevées, la machine à portique RigiMill définit de nouvelles normes à cet égard.

« L´un de nos objectifs était de développer la première machine deux-en-un dans cette catégorie de performances ; en d´autres termes, une fraiseuse pour ébauche et finition à grande vitesse », explique David Modig. « Et le second objectif : la RigiMill devait être la fraiseuse la plus rapide du monde ».

La rigidité comme condition de la précision

Cet objectif ne constituait pas une fin en soi et le but n´était pas de remporter une médaille olympique », confie David Modig. « L´industrie aéronautique est en plein essor et les constructeurs augmentent constamment leurs capacités. Nous souhaitions par conséquent fournir à nos clients des systèmes à portique dotés de cycles d´usinage encore plus courts ». L´usinage de composants de structures d´avion exige également un maximum de précision et la rigidité des axes de la machine est de ce fait tout aussi importante que la vitesse, voire plus. Ainsi, la broche de la RigiMill fait appel à des entraînements jumelés sur les axes Y et Z avec, dans chaque cas, une précision de positionnement de 0,5 μm. Les deux moteurs électriques fonctionnent en mode maître/esclave.

« Nous ne travaillons qu´avec les meilleurs fournisseurs »

Au moment de la sélection des entraînements linéaires pour les axes, la décision ne reposait pas uniquement sur les spécifications techniques des unités d´entraînement, comme l´explique David Modig : « Nous ne travaillons qu´avec les meilleurs fournisseurs. En l´occurrence, nous cherchions un fournisseur de renom disposant d´unités d´entraînement offrant la plus haute précision et susceptible d´accompagner et promouvoir avec enthousiasme des développements innovants ».

Compte tenu de ces critères, le choix s´est porté sur NSK. Rien d´étonnant à cela, car tous les modèles précédents de centres d´usinage Modig étaient équipés de composants d´entraînement NSK. En collaboration avec le distributeur suédois agréé Acumo, les spécialistes NSK de Ratingen ont configuré les unités d´entraînement en tenant compte de facteurs tels que le couple, la vitesse, les forces d´accélération des axes et de la température générée dans les entraînements de broches lors de l´usinage à grande vitesse.

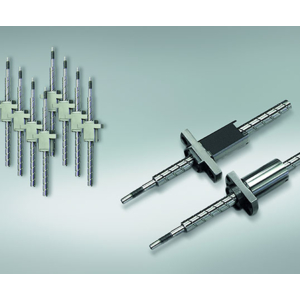

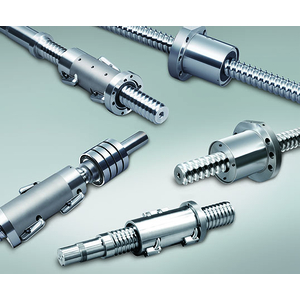

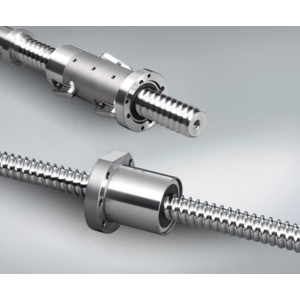

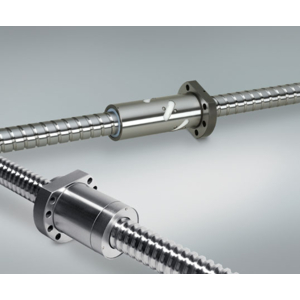

Vis à billes pour usinage haute vitesse

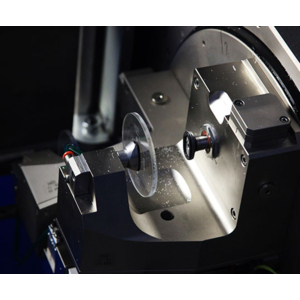

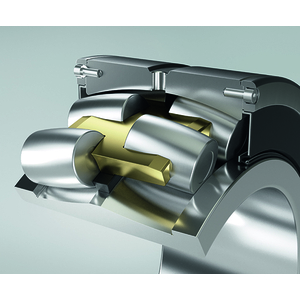

Dans ces conditions, les vis à billes série HMD par refroidissement de l´écrou se sont révélées être la solution optimale. La série HMD a été conçue exclusivement pour les applications d´usinage à grande vitesse, prenant en charge des vitesses de déplacement de 120 m/min. Grâce à un nouveau système de recirculation, il a été possible de porter l´indice de vitesse d x n à 160 000.

Le refroidissement de l´écrou augmente la précision

Le refroidissement de l´entraînement linéaire à travers l´écrou (précisément là où la chaleur est produite) prévient les augmentations de température pouvant potentiellement compromettre la précision de l´usinage.

Pour développer cet entraînement linéaire à refroidissement optimisé, NSK a dû relever un certain nombre de défis de conception. Les spécialistes de l´entreprise ont par exemple été obligés de résoudre un problème causé par le refroidissement, qui faisait se contracter le matériau du corps d´écrou et affectait la précharge de la vis à billes. Après des tests approfondis, les ingénieurs de développement de NSK ont mis au point un système de refroidissement par lequel le niveau de précharge n´est à aucun moment, au cours du fonctionnement, affecté par le refroidissement.

D´une seule et même source : vis à billes, roulements et guidages à rouleaux

Les vis à billes par refroidissement de l´écrou de la série HMD sont utilisées sur les axes Y et Z de la RigiMill. L´axe Y a une course de 1560 mm et l´axe Z, de 900 mm.

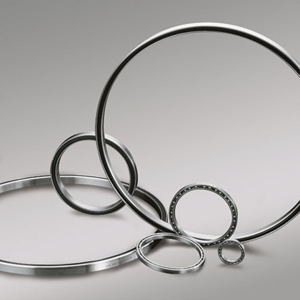

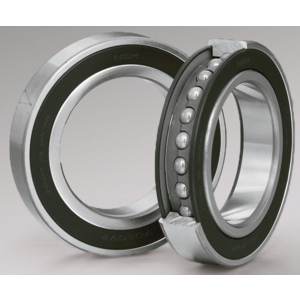

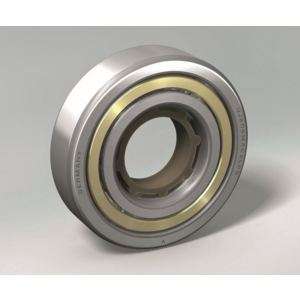

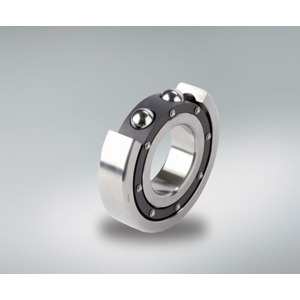

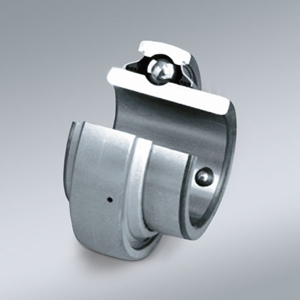

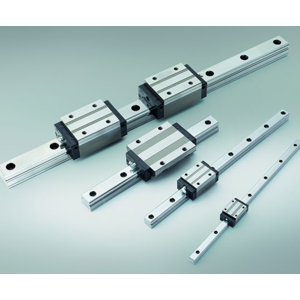

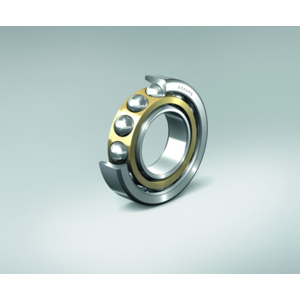

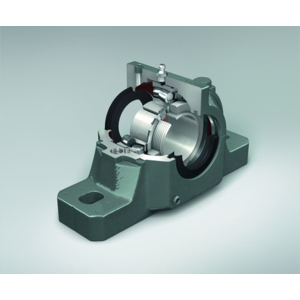

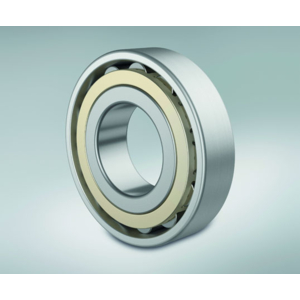

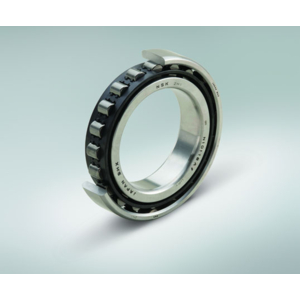

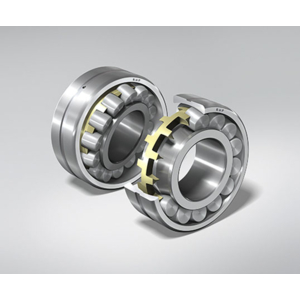

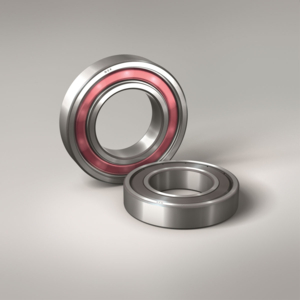

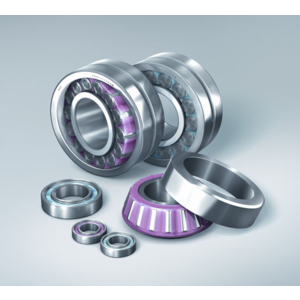

Les vis à billes HMD sont équipées de roulements à billes à contact oblique issus de la série BSBD de NSK, développés précisément pour ce type d´application. Ces roulements, grâce à une configuration à double rangée et un angle de contact de 60°, sont capables de supporter de fortes charges axiales dans les deux sens. Ils offrent en même temps la rigidité et la précision indispensables aux machines de précision modernes.

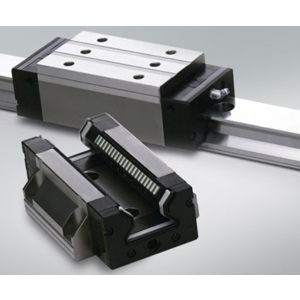

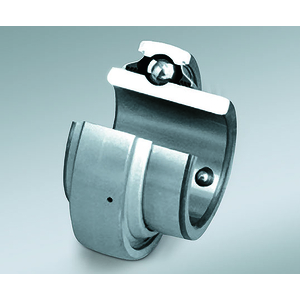

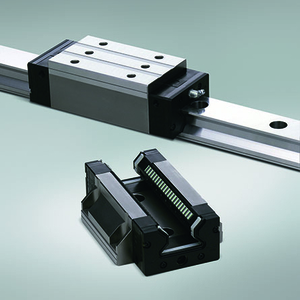

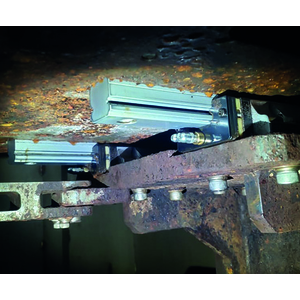

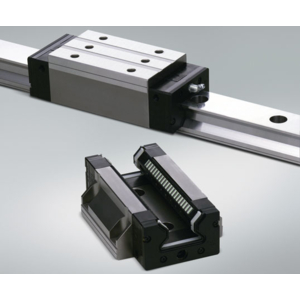

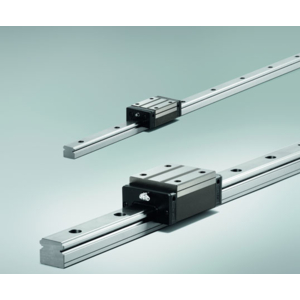

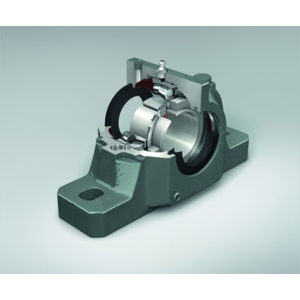

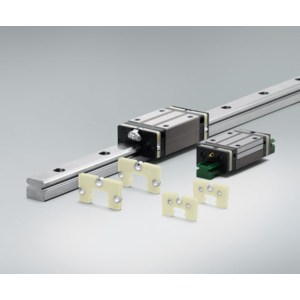

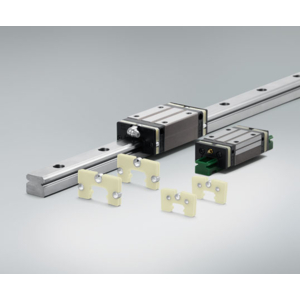

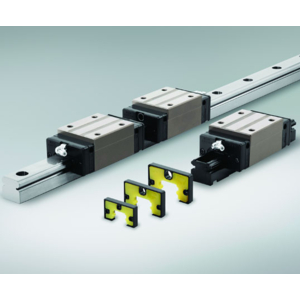

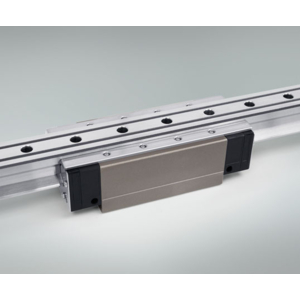

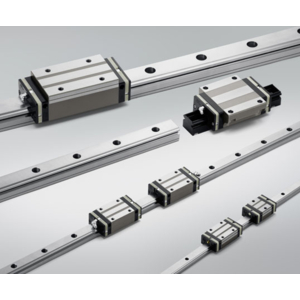

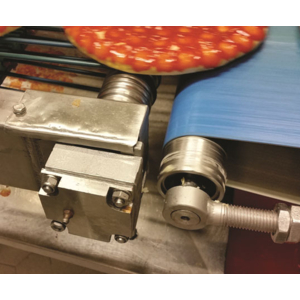

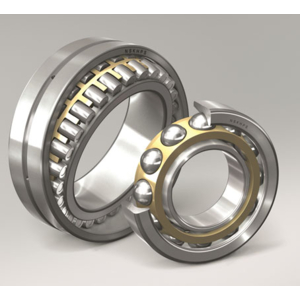

La solution système NSK est complétée par des guidages à rouleaux sur l´ensemble des axes principaux de la RigiMill. Ils se caractérisent eux aussi par une extrême rigidité à capacité de charge maximale et créent les conditions propices au bon fonctionnement des axes de broche, avec un faible niveau de vibrations en dépit des grandes vitesses et des forces importantes générées par l´usinage. Le contact de ligne idéal des rouleaux maintient la force de déplacement à un faible niveau car un mouvement de roulement parfait n´ajoute aucun frottement à l´entraînement.

Une solution globale impressionnante

« Les composants de NSK et de l´ensemble du système d´entraînement répondent aux exigences très strictes que nous imposons à nos fournisseurs », indique David Modig. « Ils contribuent largement à ce que la RigiMill opère non seulement avec une précision extrême mais aussi à très grande vitesse, d´où une diminution des temps d´usinage et des coûts par pièce ».

La RigiMill constitue ainsi une solution économique du point de vue des clients, tout simplement parce qu´elle peut produire davantage de pièces de structures aéronautiques en un temps donné. Prenons l´exemple d´une nervure d´aile : le temps d´usinage est passé de 384 minutes à seulement 74 minutes. En outre, lors de la finition, la machine peut produire une qualité de surface atteignant 0,8 Ra. Les réactions des clients NSK du secteur aéronautique sont tout aussi positives.

« Nous n´avons jamais eu d´aussi bon retour à l´issue du lancement d´une nouvelle série de produits. La RigiMill a presque immédiatement trouvé sa place dans les plans d´investissement des grands constructeurs aéronautiques et de leurs fournisseurs », explique David Modig.

Le record mondial établi lors d´une démonstration client en octobre 2017 fut assurément un facteur déterminant. La RigiMill a enlevé 16,4 litres de matière solide en à peine une minute. La broche entraînée par un moteur de 180 kW tournait à des vitesses atteignant 30 000 tr/min. Après cet impressionnant record, les premières commandes n´ont pas tardé, conduisant Modig à augmenter sa capacité de production en fonction des grands constructeurs aéronautiques. Un nouveau bâtiment de production est en cours de construction.

Autres actualités NSK France S.A.S.

NSK, le moteur de NWG

Chauffe-roulements à induction