La solution de roulement NSK fait économiser plus de 130 000 € à une centrale électrique

06/09/2018

Confronté à des pannes fréquentes en raison de défaillances des roulements dans deux unités de ventilation industrielles, un producteur d’électricité basé au Royaume-Uni a fait appel aux services de NSK pour proposer et mettre en œuvre une solution appropriée. Après examen de l’application dans le cadre du programme AIP (Programme de Valeur Ajoutée) de NSK, le remplacement des roulements et du dispositif de fixation s’est traduit par d’importantes économies de coûts.

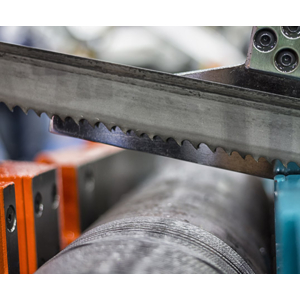

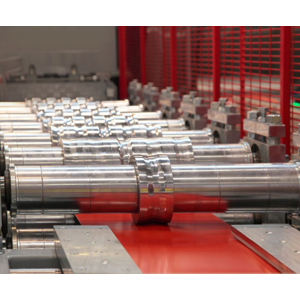

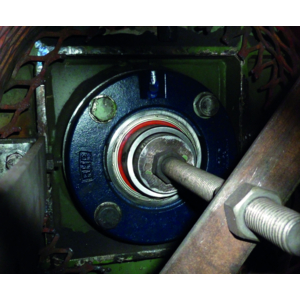

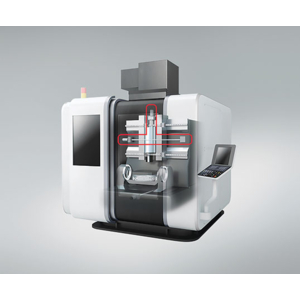

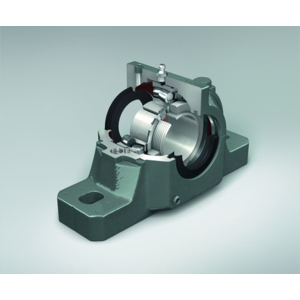

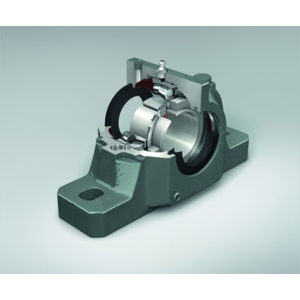

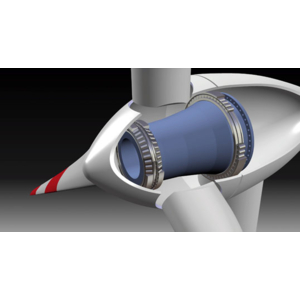

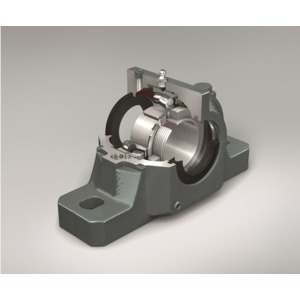

Les deux ventilateurs à entraînement direct montés en porte-à-faux, soutenus par des roulements à rouleaux sphériques dans des paliers à semelle, fonctionnent 24 h sur 24 et 7 jours sur 7. Comme ventilateurs primaires à air total, leur rôle consiste à alimenter en air la chaudière à une cadence de 8 m3/seconde, avec une pression de sortie de 13 kPa. Cependant, les roulements de chacune des unités tombaient en panne tous les trois mois en moyenne, situation nécessitant systématiquement 10 heures d’intervention à trois ingénieurs et induisant à chaque panne des coûts élevés.

Les longs délais et le coût élevé de remplacement s’expliquent en grande partie par l’envergure de l’opération. Chaque ventilateur mesure 3,5 m de diamètre et est fixé à l’extrémité d’un arbre de 2 m de long et 135 m de diamètre. La rotation de l’arbre, alimentée par un moteur électrique de 350 kW directement accouplé, est de 1487 tr/min.

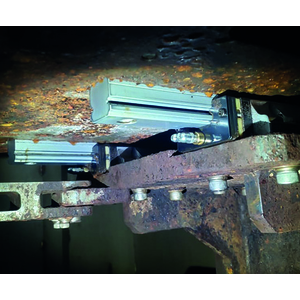

« La surveillance d’état était réalisée par la centrale sur chaque unité de roulements de chaque ventilateur », explique Dennis Briggs-Price, ingénieur commercial de NSK. « La température faisait l’objet d’une surveillance permanente au moyen d’une sonde magnétique, assortie de contrôles hebdomadaires des vibrations sur chaque roulement et de mesures de la vitesse en position verticale. Les données normales d’état étaient d’environ 70°C, avec une vitesse de 5 mm/s. Ces valeurs étaient cependant chaque fois largement dépassées, et l’on remplaçait les roulements à titre de mesure préventive, une défaillance étant perçue comme imminente. Les valeurs typiques atteintes avant le remplacement étaient de 90-100°C, avec une vitesse de 20 à 33 mm/s. Une récente défaillance de roulement avait en effet brisé le châssis en acier et les supports de fixation, donnant lieu à l’enregistrement de valeurs records de températures et vibrations. Dans le passé, la centrale avait même essayé d’équilibrer les ventilateurs en recourant à une ressource tiers, mais les défaillances de roulements avaient continué ».

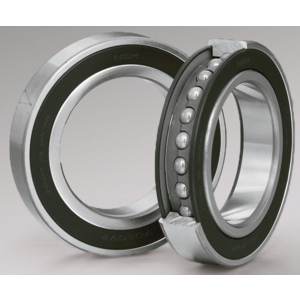

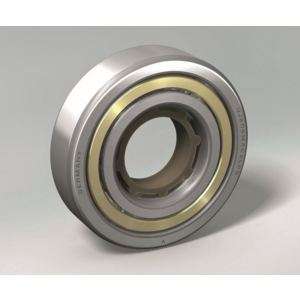

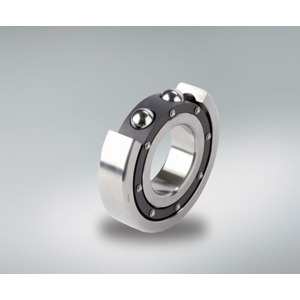

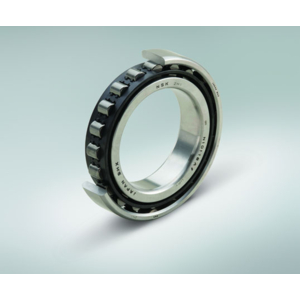

L’analyse exhaustive de l’application par NSK comportait un examen des défaillances des roulements à l’avant et à l’arrière. Un certain nombre de problèmes, dont notamment une corrosion de contact, furent observés au niveau du diamètre externe de la bague extérieure. Les deux roulements présentaient à l’évidence une piste ayant supporté une charge axiale, à en juger par la bande de roulement plus large et plus marquée. C’est inhabituel, car les ventilateurs étaient configurés avec un agencement fixe et à extrémité libre – ce, afin de permettre la dilatation de l’arbre en fonction des températures de fonctionnement –, l’extrémité libre ne supportant ainsi qu’une charge radiale.

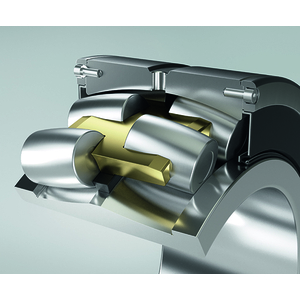

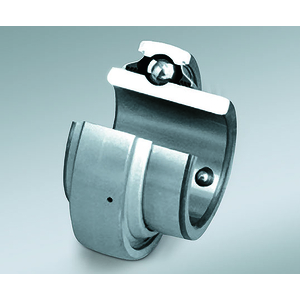

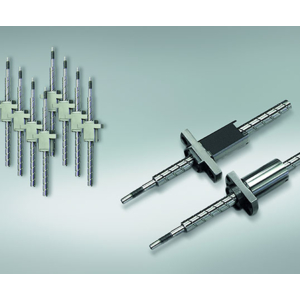

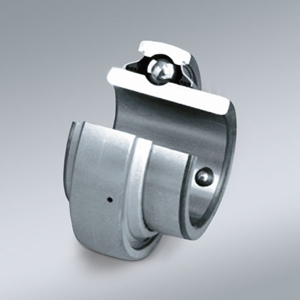

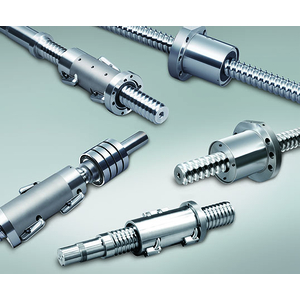

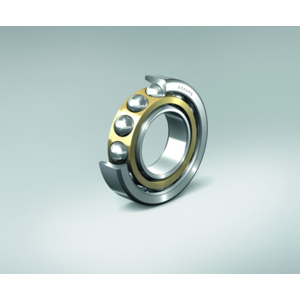

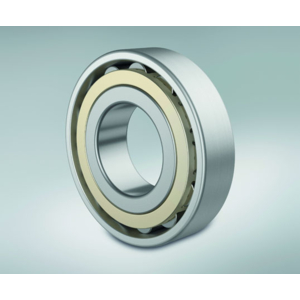

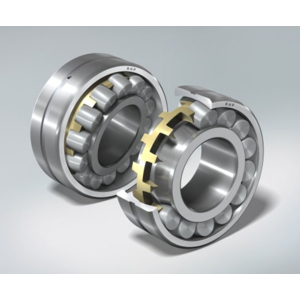

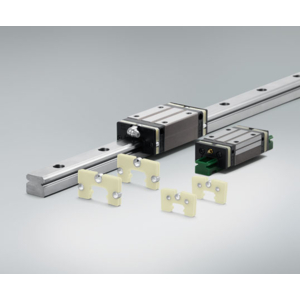

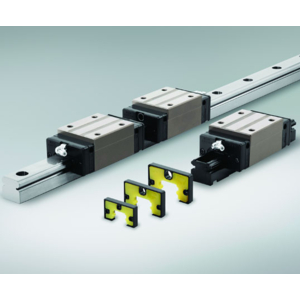

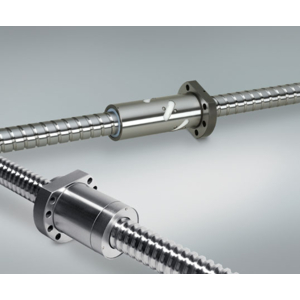

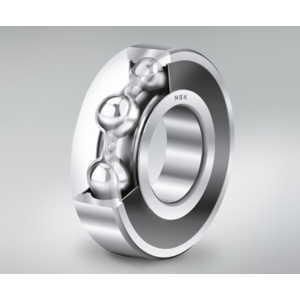

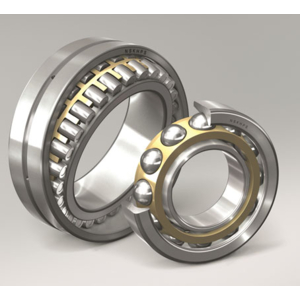

Le roulement à extrémité libre présentant une charge axiale, NSK a pu attribuer la cause profonde des défaillances en cours à un montage incorrect des roulements. Des roulements à rouleaux sphériques de forte capacité dans des paliers à semelle SNN ont été par conséquent préconisés, accompagnés d’une correction du dispositif de fixation. Les roulements à rouleaux sphériques NSK font appel à des matériaux de pointe adaptés à des vitesses et charges élevées. Dotés de tolérances de bague spéciales pour supporter les vibrations, les chocs et le désalignement, ces roulements sont stabilisés en température jusqu’à 200°C. En outre, les roulements à rouleaux sphériques de forte capacité constituaient un choix privilégié : leur conception interne offre en effet une fiabilité supérieure pour les unités de ventilation industrielles à entraînement direct montées en porte-à-faux, grâce essentiellement à des nervures de bagues intérieures assurant un meilleur guidage des rouleaux.

« Un essai a été effectué avec notre équipe d’ingénieurs qui a supervisé l’installation et mis en œuvre nos préconisations », explique Dennis Briggs-Price. « Résultat : aucune défaillance de roulements constatée sur une période de 12 mois. En outre, notre solution s’est traduite par une productivité accrue, avec des coûts de maintenance et de temps d’arrêt réduits et une durée de vie des roulements multipliée par quatre ».

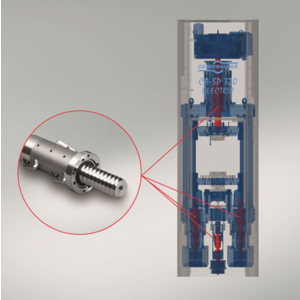

Comme on le voit à travers cet exemple, l’utilisation de roulements inappropriés ou leur installation incorrecte est susceptible de réduire le rendement des machines ou des unités industrielles, voire de paralyser l’ensemble de l’installation. Le programme AIP de NSK est conçu pour améliorer l’efficacité et la rentabilité des processus d’exploitation et de maintenance en réalisant des économies à chaque étape à valeur ajoutée.

Les spécialistes expérimentés de NSK utilisent une méthode éprouvée pour développer la solution idéale adaptée à chaque application spécifique, en collaborant avec le client et en prenant en compte toutes les exigences dans les moindres détails. A la centrale électrique britannique, le processus AIP englobait des services allant de l’examen initial et du choix de produit à la formation du client et à l’inspection finale. Les résultats parlent d’eux-mêmes. Grâce à la nouvelle solution, des économies annuelles de 134 040 € ont été réalisées en raison de la réduction des coûts de roulements, de montage et de temps d’arrêt.

Autres actualités NSK France S.A.S.

NSK, le moteur de NWG

Chauffe-roulements à induction