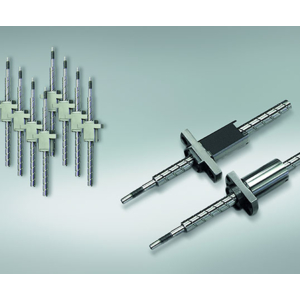

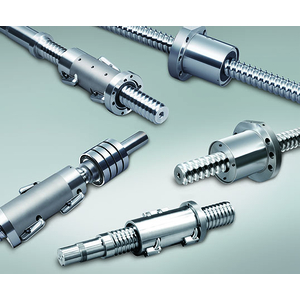

Des vis à billes NSK utilisées dans les entraînements servoélectriques des grosses presses à poudres

24/06/2019

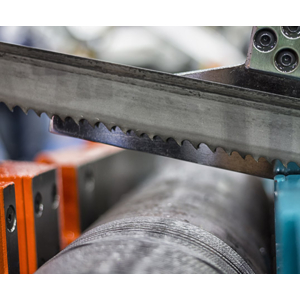

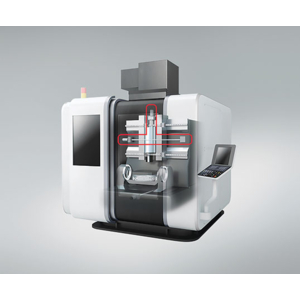

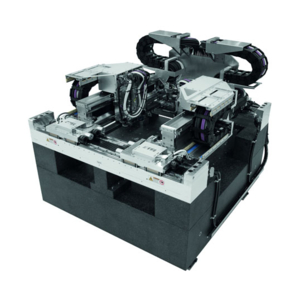

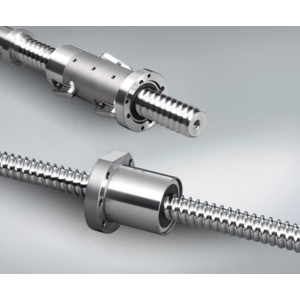

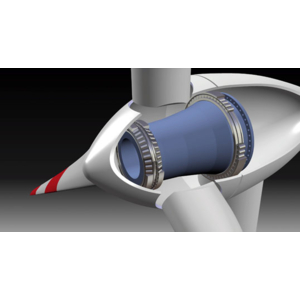

Les vis à billes NSK série S-HTF permettent pour la première fois à l’important fabricant de presses à poudres Osterwalder AG d’employer des entraînements servoélectriques sur ses plus grosses machines à la place d’entraînement hydrauliques classiques

En conséquence, les nouveaux systèmes comme la machine multi-plateaux Osterwalder OPP 2000, dotée d’une force de pressage de 2000 kN, consomment 80% d’énergie en moins que leurs homologues hydrauliques de puissance équivalente. En outre, les pièces pressées sont produites avec une précision dimensionnelle sensiblement supérieure qui limite le nombre de reprises et diminue substantiellement les coûts de processus et matériaux.

Changement technologique décisif

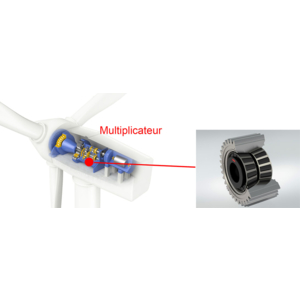

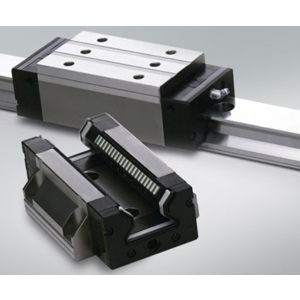

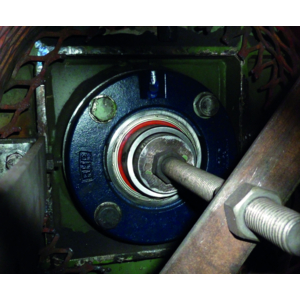

Osterwalder propose actuellement une vaste gamme de machines, et avec les séries de presses à poudres CA-SP Electric et CA-HM Electric introduites il y a environ cinq ans, a mis sur le marché un concept entièrement nouveau de technologie d’entraînement. La Technologie à Entraînement Direct (TED), c’est son nom, comprend des moteurs servoélectriques et des vis à billes NSK et a ainsi remplacé les entraînements hydrauliques jusque-là prépondérants dans ce domaine d’application.

Grâce à la TED, le pressage offre désormais une bien meilleure précision, car les variables de mesure de déplacement électrique et les critères d’ajustement sont plus faciles à définir et à programmer qu’avec les entraînements hydrauliques. En outre, les vis à billes présentent une rigidité supérieure à celle des cylindres hydrauliques, qui affichent un déplacement important en raison de la compressibilité du milieu fluide. Les pièces fabriquées par des presses à poudres servoélectriques sont ainsi nettement plus homogènes et leurs propriétés de matériau peuvent être ajustées avec une plus grande précision.

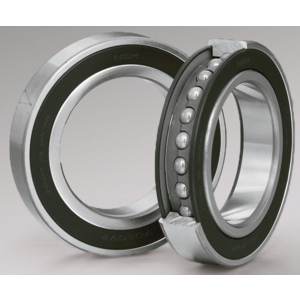

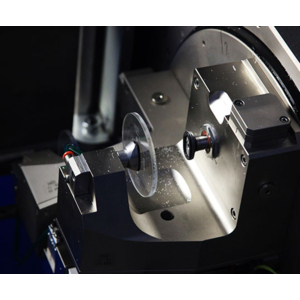

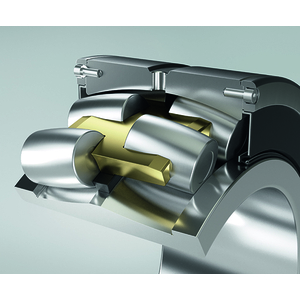

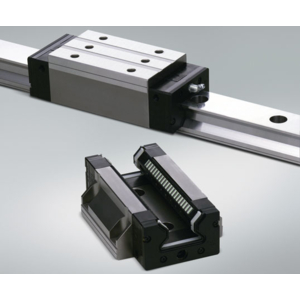

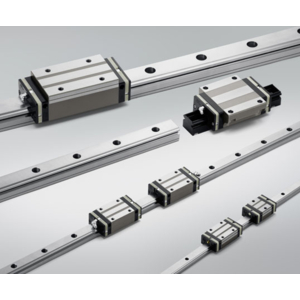

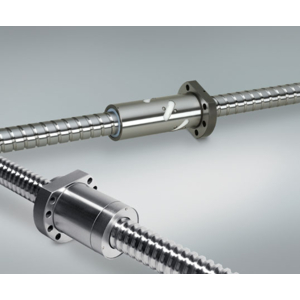

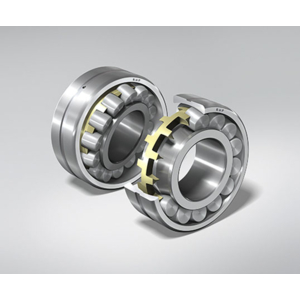

Au départ, Osterwalder AG faisait appel à des vis à billes NSK série HTF dans les entraînements directs servoélectriques des séries CA-SP Electric et CA-HM Electric. Ces vis à billes autorisent des vitesses de déplacement très élevées, conjuguées à une précision et une rigidité supérieures. En même temps, chaque unité assure le transfert de forces axiales extrêmement élevées, et l’usure s’avère minimale même sous forte charge et en conditions de cycles rapides. Le temps de cycle type d’une presse à poudres est de 3 secondes.

Passage des HTF aux S-HTF

Le principe de l’entraînement TED a fait ses preuves au cours des cinq dernières années, pour des forces de pressage initialement de 160 kN, puis de 640 kN. Il était par conséquent tout à fait logique pour Osterwalder de passer à l’étape suivante et d’équiper ses grosses presses de cette technologie d’entraînement. Cependant, la série HTF de NSK, tout comme les vis à billes comparables d’autres fabricants, atteignent ici leurs limites concernant la durée de vie nominale.

Dans le cadre de son programme de développement continu, NSK avait entre-temps conçu sa série de vis à billes S-HTF, qui arrivait à point nommé pour Osterwalder. Les vis à billes S-HTF offrent une plus forte capacité de charge dynamique en ayant les mêmes dimensions, au bénéfice d’une longévité sensiblement accrue.

Ces caractéristiques de performances sont rendues possibles par l’utilisation d’un matériau exclusif NSK, capable de supporter non seulement de fortes charges mais dispensant aussi, grâce à un traitement thermique spécial, un équilibre optimisé entre dureté et ténacité. Ce matériau TF (Tough Force - Force de résistance élevée) empêche, entre autres, les impuretés dures du chemin de roulement de provoquer des entailles ou des protubérances, qui sont au contraire « lissées » sous l’effet des retournements répétitifs.

Selon les essais d’endurance réalisés au laboratoire de NSK, la technologie TF utilisée dans les vis à billes de la série S-HTF se traduit par une durée de vie multipliée par trois ainsi qu’une capacité de charge dynamique 30% supérieure par rapport à la série HTF, qui offrait déjà des valeurs très élevées en comparaison des vis à billes concurrentes.

Première mondiale pour une nouvelle presse à poudres

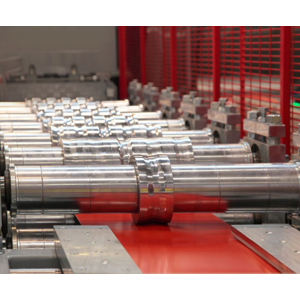

Osterwalder a récemment fait bénéficier son modèle OPP 2000, première presse à poudres multi-plateaux de 2000 kN, des billes à vis S-HTF.

Commentaires de Michael Sollberger, Responsable Produit et Chef de l’équipe Construction : « Nous pouvons constater l’excellent contrôle de déplacement dynamique que procure un entraînement servoélectrique dans la plage de puissance supérieure et répondre aux besoins des clients quant à la production de géométries plus complexes offrant un degré de précision très élevé. Nous obtenons une précision de positionnement de 1 µm et passons par des profils de mouvement prédéterminés. La qualité du produit s’en trouve grandement améliorée et le besoin de reprise réduit du point de vue de l’utilisateur ».

Selon Osterwalder, la nouvelle presse multi-plateaux est idéale pour la production rentable d’un large éventail de produits, dont les composants moteurs, les pièces d’outils électriques et d’ustensiles de cuisine ainsi que les tiges en carbure. Hormis les avantages évoqués précédemment, l’utilisateur bénéficie également d’exigences de maintenance sensiblement réduites et du faible encombrement de la presse. Par ailleurs, la consommation énergétique des grosses presses de l’entreprise, comme par exemple l’OPP 2000, n’est que de 20% environ de celle des modèles hydrauliques, en fonction de la pièce à presser. C’est là, pour l’utilisateur, un argument convaincant, sachant que le client type d’Osterwalder exploite jusqu’à 50 presses à poudres.

Démarche d’innovation en matière de fabrication

Enfin, les avancées réalisées par Osterwalder mettent en évidence des innovations en matière de systèmes d’entraînement pouvant se traduire par des bonds en avant en termes de technologies de fabrication.

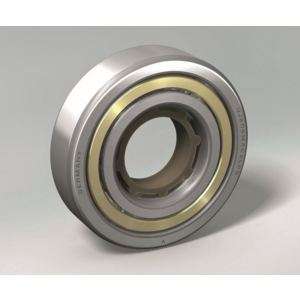

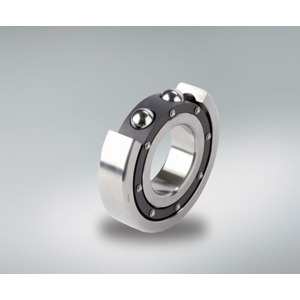

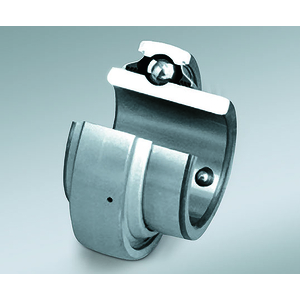

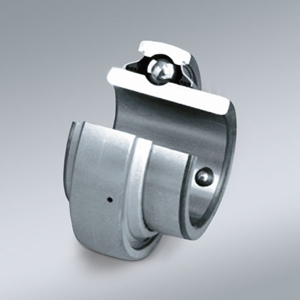

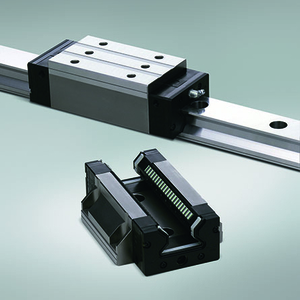

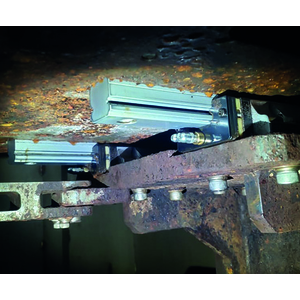

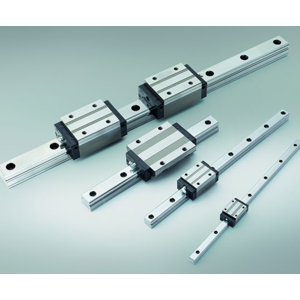

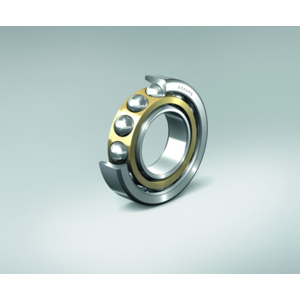

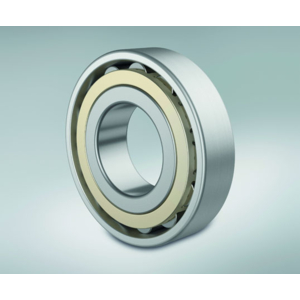

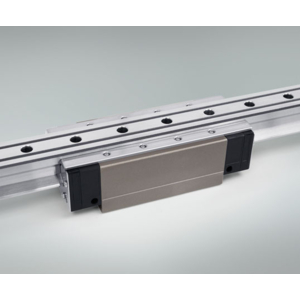

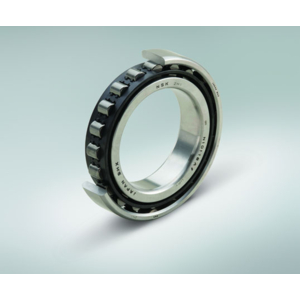

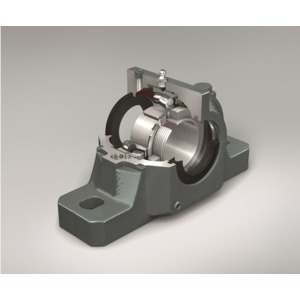

Il convient de souligner que NSK livre également à Osterwalder les roulements nécessaires au support axial des vis à billes S-HTF. Les butées à billes à contact oblique de la série TAC constituent les roulements de référence. Ces roulements ont été développés spécifiquement pour cette application et, notamment en ce qui concerne les machines de précision, sont généralement installés comme unités de système complet pour le support axial et le déplacement linéaire.

Autres actualités NSK France S.A.S.

NSK, le moteur de NWG

Chauffe-roulements à induction