Maillon après maillon : Les avantages d'une vision globale sur la chaîne cinématique

14/05/2021

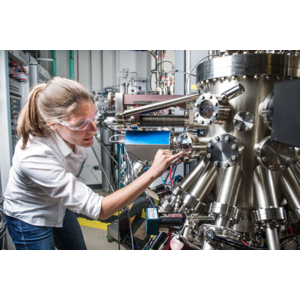

L'ingénierie de conception et l'automatisation industrielle doivent travailler main dans la main pour maximiser l'efficacité, la fiabilité et les choix concernant les poulies, les chaînes et les pignons. Marcus Schneck, PDG de norelem, explique pourquoi il est essentiel de bien visualiser la chaîne entière autour de ces produits.

L'ingénierie repose sur la cause à effet, une suite d'actions et de réactions, où les objectifs souhaités mènent directement aux résultats visés. Dans cette chaîne, chaque maillon est crucial - chaque maillon doit jouer son rôle. C'est pourquoi les décisions concernant les solutions de transmission, les poulies, les pignons et les chaînes à rouleaux sont si importantes.

Il s'agit de composants standard : des produits qui font partie des transmissions par courroie ou par chaîne et auxquels la plupart des ingénieurs sont pardonnés de ne pas prêter suffisamment attention. Pourtant, même la plus petite solution joue un rôle important, qu'il s'agisse de la fiabilité et de l'efficacité de ces entraînements, de la simplification et de l'amélioration de la qualité des produits, mais aussi dans la simplification et l'accélération de l'automatisation industrielle. Parce que même le plus simple des pignons est un maillon d'une chaîne plus étendue de cause à effet qui offre productivité et potentiel. Alors, commençons par examiner les principaux maillons de cette chaîne.

Bien faire les choses : Composants et réflexions

Pour chaque transmission par chaîne ou courroie, il est important de respecter les principes de base. Cela signifie concevoir des solutions de tensionnement personnalisées et adaptées à chaque application spécifique, en accordant une attention particulière aux composants apparemment les plus simples, tels que les pignons et les poulies tendeurs.

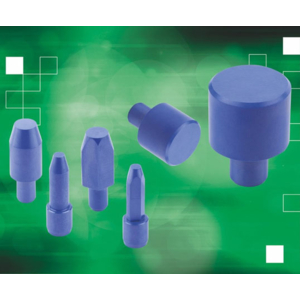

Ces composants des mécanismes, commandés par chaîne sont soumis à des températures extrêmes, aux frottements, aux vibrations et à la corrosion, autant d'éléments qui peuvent nuire aux performances et à la fiabilité à long terme. Il est donc essentiel, lors de la conception de ces machines, de tenir compte des forces et des environnements qui les entourent. Prendre la bonne décision quant au choix des tailles, types et formes de solutions de mise en tension peut être la clé pour minimiser les vibrations et prolonger la durée de vie et la productivité des équipements.

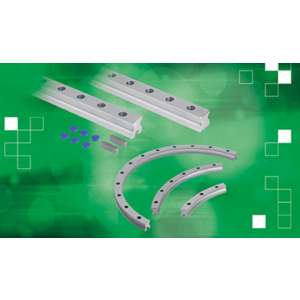

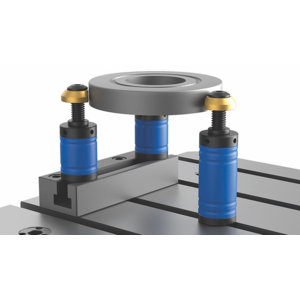

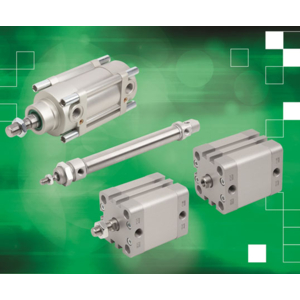

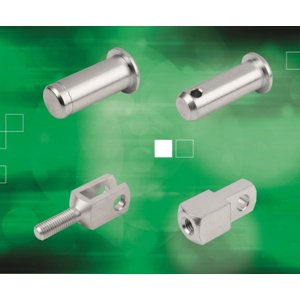

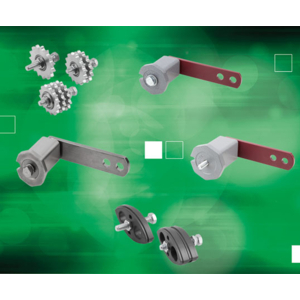

Les dispositifs de mise en tension de norelem, par exemple, comprennent des tendeurs de chaîne, des jeux de pignons et des poulies tendeurs qui peuvent être adaptés aux besoins individuels. Construite autour d'un élément de serrage, chaque unité assure l'absorption des vibrations, le support, la mise en tension et l´amortissement grâce à des corps élastiques multifonctionnels en caoutchouc naturel hautement élastique et indéformable. Cela permet de prévenir efficacement les dommages et le besoin de maintenance, tout en offrant une résistance chimique élevée, une solution prête à l'emploi avec des avantages à long terme, grâce à la possibilité de personnalisation et à l'approche multi-composants.

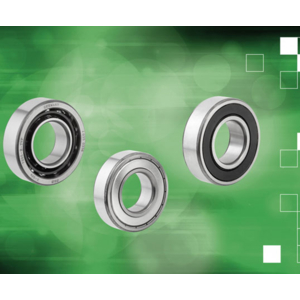

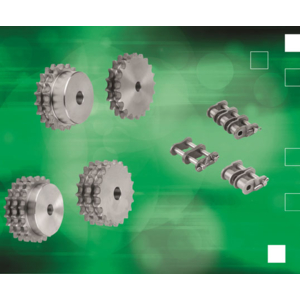

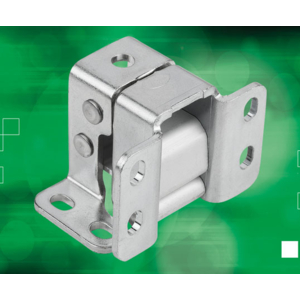

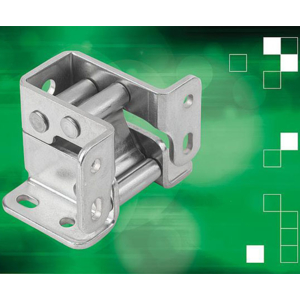

Pour les transmissions par chaîne à usage intensif, des solutions encore plus robustes sont nécessaires, telles que des chaînes à rouleaux duplex ou triplex et des pignons en acier. Elles sont généralement utilisées pour entraîner des équipements lourds dans des applications difficiles, telles que l'emballage, la manutention de matériaux ou l'agriculture, fournissant une transmission de puissance dans des conditions uniformes, non uniformes ou par à coup.

Qu'il s'agisse de systèmes à poulies ou à chaînes, nous devons continuer à nous concentrer sur la transmission de puissance, sans dérive ni défaillance. Lors de la conception d'une solution, cet aspect doit rester au premier plan, ainsi que la nécessité de réduire le risque de corrosion ou d'usure. Au final, plus le fonctionnement d'une transmission par chaîne est souple, plus elle reste efficace aujourd'hui et sur le long terme.

Le lien entre les deux : Accessoires et support technique

La conception d'une solution de transmission par chaîne efficace et efficiente ne se limite pas aux pignons, poulies et chaînes. Nous devons prendre en compte les éléments accessoires et le support technique qui relie le tout.

Tout d'abord, lors du choix des produits auxiliaires, il est important d'avoir une vue d'ensemble de votre solution de transmission par chaîne : ses exigences et charges opérationnelles, son environnement et ses plans d'extension ou d'adaptation à long terme. En répondant à ces questions, vous pourrez choisir de manière plus intelligente et plus efficace les composants standard qui viendront compléter votre solution.

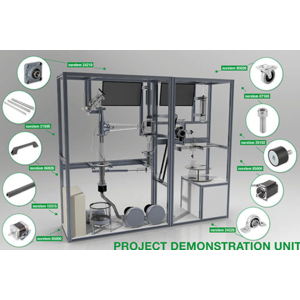

Une fois de plus, une offre étendue de ces composants est disponible dans THE BIG GREEN BOOK de norelem, des courroies dentées aux moteurs pas à pas en passant par les leviers de tension ainsi que des éléments à rouleaux aux rails de guidage. Mais pour en tirer le meilleur parti, cela dépend de notre deuxième point : le support.

Cela signifie avoir accès à des informations CAO, des dessins et des fiches techniques de produits précis, des données qui devraient être au coeur de toute solution de conception. Réduire les temps, les coûts et le gaspillage signifie également garantir un accès rapide aux composants, une livraison efficace et une communication claire. Autant d'éléments que l'expérience nous a appris à reconnaître chez norelem en sachant qu'ils font partie intégrante de la réussite de tout projet pour que la chaîne reste en mouvement.

Mettre en mouvement : rendre l'automatisation industrielle accessible

Faire avancer les projets et les équipements est une chose, mais prendre en compte l'ensemble de la chaîne des composants et du support dans les solutions de conception en est une autre, potentiellement plus importante : optimiser et accélérer l'automatisation industrielle.

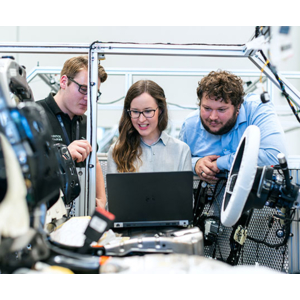

Les lignes de production automatisées sont la clé de l'efficacité et de la réduction des coûts, mais leur adoption peut s'avérer difficile. Mais ce n'est pas forcément le cas, alors que la main-d'oeuvre mondiale commence à adopter l'automatisation, avec 72 % des travailleurs considérant qu'il s'agit d'une technologie qui peut les aider activement à mieux faire leur travail, il y a là une opportunité évidente de faciliter son adoption.

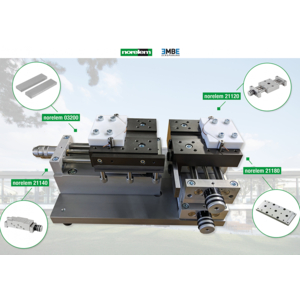

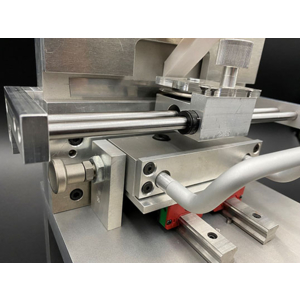

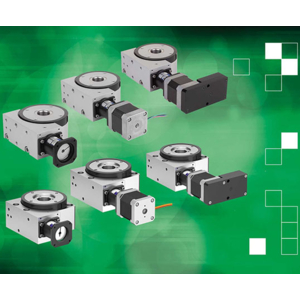

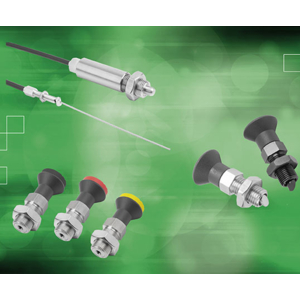

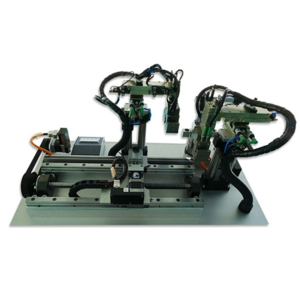

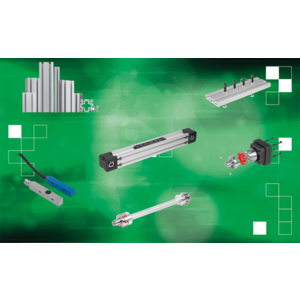

Prenons, par exemple, une machine de type "pick-and-place". Ces machines fonctionnent à l'aide d'une combinaison de moteurs, de guides linéaires et rotatifs et d'unités de positionnement ainsi que d'une unité de mesure et d'un système de manutention. Elles peuvent toutes être créées, rapidement et de manière flexible, à l'aide de composants standard, contrôlés par un moteur pas-à-pas, d’une combinaison d´entrainements par courroie crantée et d'une vis à billes permettant de transporter les composants horizontalement, tandis que l'ajout d'une table de positionnement électrique permet d'alimenter les composants verticalement.

Les modules de manutention pneumatiques équipés de préhenseurs parallèles et de modules rotatifs peuvent être utilisés pour saisir et faire passer les composants, tandis que les indicateurs de position, les repères magnétiques et les capteurs assurent un positionnement précis. La clé de cet exemple réside dans la rapidité et la simplicité de la création de machines automatisées à l'aide de composants standard facilement disponibles et de provenance rapide, rendue possible par l'utilisation de données CAO détaillées pour faciliter la conception et la fabrication. Sachant que le délai d'exécution d'une machine pick-and-place traditionnelle peut atteindre trois mois, la conception, l'installation et la mise en service de ces systèmes peuvent réduire ce délai à deux ou quatre semaines seulement.

La prise en compte de la chaîne complète des solutions de transmission, des poulies et courroies aux ensembles de pignons et chaînes en acier, tout en tenant compte des exigences et des conditions de d'exploitation de ces solutions, est un moyen majeur de concevoir avec efficacité et fiabilité.

Travailler maillon après maillon, en adoptant une approche logique dès le départ, peut réduire les délais et apporter des avantages immédiats et à long terme. Un exemple clair de cause à effet.

Autres actualités norelem

norelem encourage les projets étudiants

norelem ACADEMY - norelem TALENTS

Joints de cardans en acier inoxydable

Mandrins de serrage à pinces

Paliers lisses composite autolubrifiants

Système de bridage UNI lock

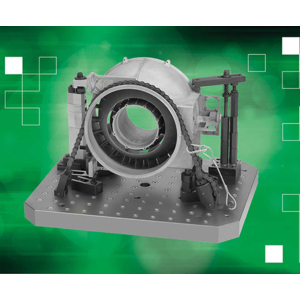

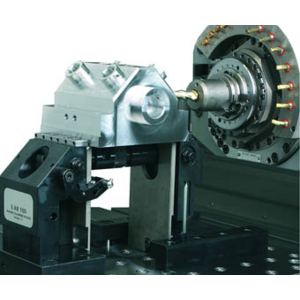

Etau pour machines 5 axes

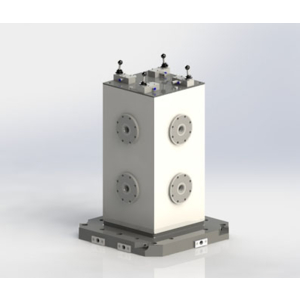

Cube et équerre ZERO Lock de Norelem

Ensembles de bridage rapide pivotant

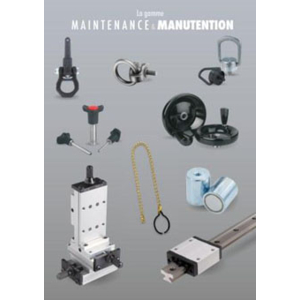

La gamme Maintenance par Norelem

Norelem propose de nouveaux accouplements

Etau spécifique pour machine 5 axes