Interroll et Conveyor Handling Company proposent une solution efficace de tri des chaussures aux Etats-Unis

21/08/2019

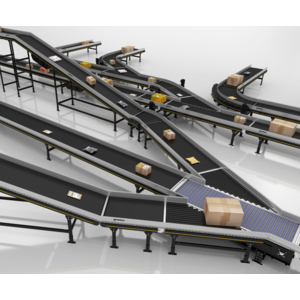

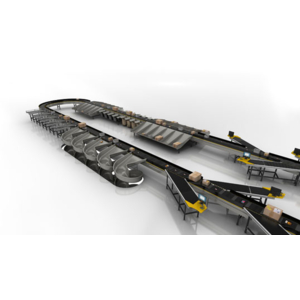

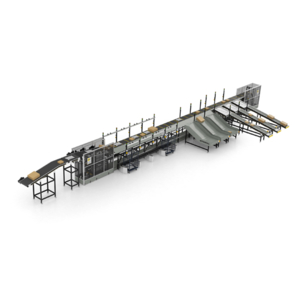

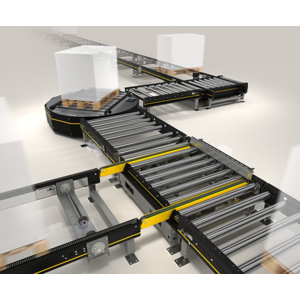

Conveyor Handling Company a mis en place un système modulaire de manutention pour un nouveau site de distribution à Cranberry, dans le New Jersey (États-Unis) du groupe Distribution Management Group Inc. (DMG). Au cœur de cette solution figure le trieur crossbelt de pointe d'Interroll qui réduit les coûts d'électricité, simplifie la maintenance et optimise l'efficacité de l'emballage et de la distribution des produits.

Depuis 1975, la société CHC, basée à Baltimore, dans le Maryland (États-Unis), conçoit, vend et entretient une vaste gamme de solutions destinées aux entreprises de fabrication, aux acteurs du commerce électronique et de la vente au détail, au secteur de la santé, aux fabricants de vêtements, et bien plus encore. Les projets passés concernaient des systèmes de tri crossbelt, des installations de rayonnage et de convoyage clés en main, des transtockeurs, des voies d'attente d'expédition à plusieurs niveaux, et même des bureaux modulaires et des mezzanines.

Malgré cette grande expérience, CHC a récemment été confrontée à un défi intéressant. L'un de ses clients de longue date, Distribution Management Group Inc. (DMG), ouvrait un nouveau site à Cranberry, dans le New Jersey (États-Unis). Ce prestataire de services logistiques tiers (3PL) serait alors en charge de trier, emballer et expédier des produits pour ses clients du secteur de la chaussure, et aurait pour cela besoin d'un équipement de manutention capable de traiter et d'expédier 100 boîtes de chaussures par minute, en toute fiabilité.

Profiter d'une nouvelle approche

Cela était techniquement possible, mais pas comme DMG l'avait imaginé.

« Initialement, ils voulaient que nous concevions un centre de distribution basé sur leurs infrastructures existantes », explique Rich Rittermann, Vice-Président des Opérations chez CHC. « Dans ce cas, un employé pousserait un chariot dans chaque allée, en attrapant des chaussures au fur et à mesure. Une fois le chariot rempli, il faudrait le diriger vers une zone de tri centrale, où d'autres employés récupèreraient les boîtes des différents chariots et les emballeraient jusqu'à ce que chaque commande soit complète. Ce processus pouvait très bien fonctionner, mais je savais qu'il demanderait trop de travail et deviendrait vite ingérable au vu des volumes prévus. Il leur fallait un système de tri automatique, et mon travail était de les convaincre. »

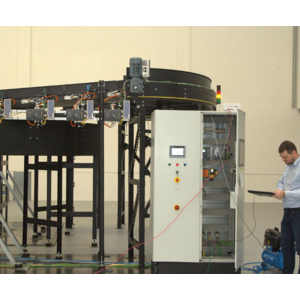

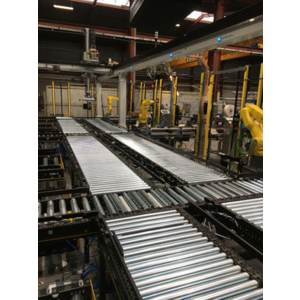

M. Rittermann avait déjà eu l'occasion de tester ce type de systèmes, mais l'association des gros volumes de produits et la nécessité de trier des centaines de couleurs, de tailles et de styles l'ont poussé à se rapprocher de l'équipe d'Interroll, qui lui a expliqué qu'elle travaillait actuellement sur un projet de centre de distribution de chaussures au Mexique et a confirmé que le trieur crossbelt horizontal d'Interroll constituerait une solution idéale.

Fiable, économe en énergie et facile à entretenir

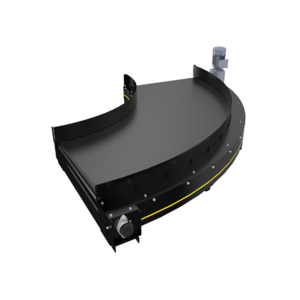

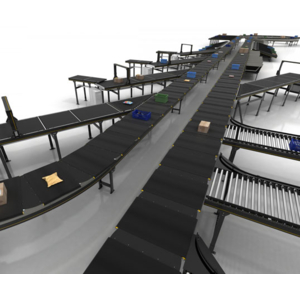

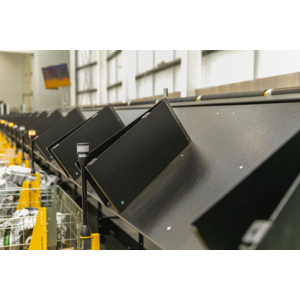

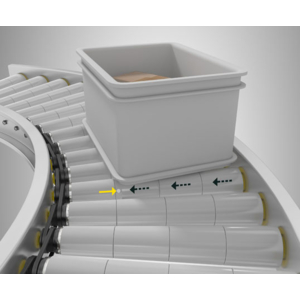

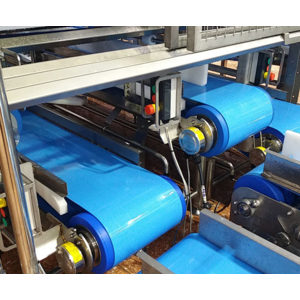

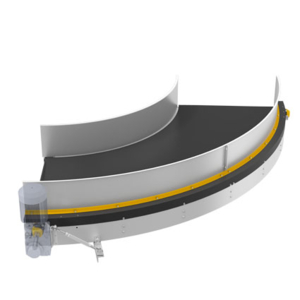

Contrairement aux trieurs crossbelt traditionnels qui utilisent un moteur sur chaque transporteur, la solution d'Interroll transfère les produits dans la zone appropriée à l'aide d'une plaque et d'un mécanisme d'entraînement pneumatiques. Cela diminue les dépenses en électricité et simplifie la maintenance afin d'optimiser la fiabilité. La fluidité du mouvement permet également d'utiliser le trieur avec des produits fragiles tels que des œufs ou des pots de yaourt, tout en assurant une puissance suffisante pour déplacer de lourds sacs de grains ou de nourriture animale.

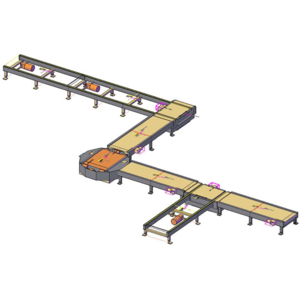

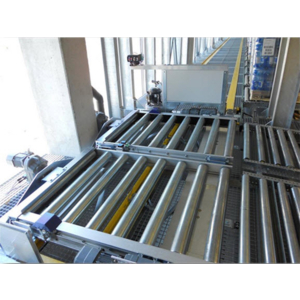

Le système est à la fois intelligent et précis, avec une recirculation automatique des produits non lus et des débordements. Cela est particulièrement important dans le commerce électronique de détail, où les exigences du système sont imprévisibles et les taux de « retour client » bien plus élevés. Le trieur crossbelt horizontal d’Interroll présente également des avantages en matière d'encombrement au sol. Sa conception modulaire le rend à la fois compact et facile à adapter à l'évolution des besoins. Dans cette application, CHC a créé une « double pile » sur le convoyeur, ce qui a permis d'augmenter le débit du système sans pour autant qu'il prenne plus de place.

Associer les compétences au sein d'une coopération intensive et réussie

« J'ai été très satisfait de la coopération entre les équipes d'installation et les responsables de projet d'Interroll, de DMG et de CHC », se réjouit M. Rittermann. « C'était un véritable pas en avant pour nos clients. Ils utilisent ce système au quotidien et expédient entre 15 000 et 30 000 paires de chaussures par jour, et ont la possibilité d'en expédier encore davantage. Au début du projet, ils nous ont expliqué avoir besoin d'un équipement plus efficace et plus rapide : un système qui leur offrirait la possibilité de choisir les chaussures et de les expédier le jour même. Et c'est exactement ce que nous proposons. »

John Roca, Vice-Président de Distribution Management Group Inc., partage cette opinion.

« Conveyor Handling Company a toujours fourni des convoyeurs, des rayonnages et des systèmes de manutention à forte valeur ajoutée et d'excellente qualité pour assurer nos opérations de distribution et de traitement dans plusieurs sites du New Jersey. En réalité, CHC est devenu notre unique choix en matière de systèmes de convoyage, de trieurs, d'équipements de manutention et d'intégrations », déclare-t-il. « Leur équipe hautement qualifiée propose des solutions pratiques et des équipements fiables, qui soutiennent leur travail et l'entreprise offre en outre un service après-vente de qualité ! »

Autres actualités Interroll

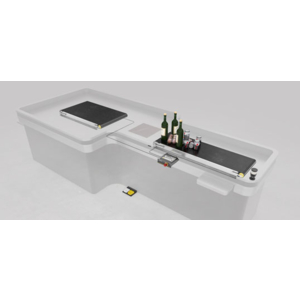

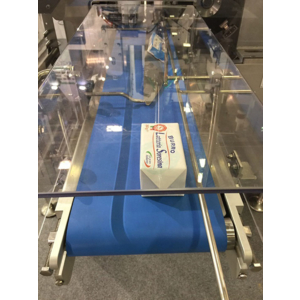

Convoyeur hygiénique modulaire - SHC

Interroll expose au salon CFIA 2017

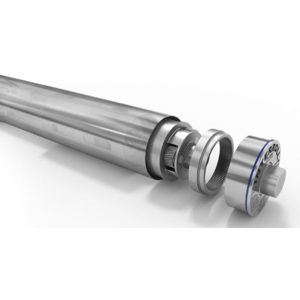

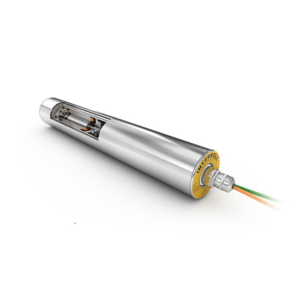

Rouleau moteur EC 310

Tambour Moteur brushless