Un grand fournisseur d'énergie révolutionne les inspections de maintenance électrique grâce à la détection de décharges partielles

10/05/2022

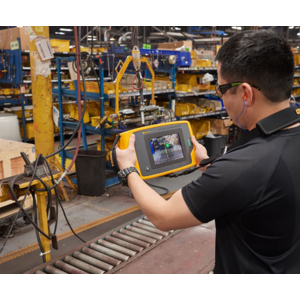

Kenter, une entreprise néerlandaise de gestion et de comptage d'énergie, détecte les décharges partielles grâce à l'imageur acoustique de précision Fluke ii910, afin d'éviter la dégradation des applications moyenne tension susceptibles d’avoir un impact sur les PME et les grandes organisations multinationales

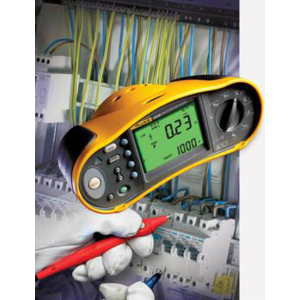

Une décharge partielle non détectée peut entraîner une dégradation des installations de moyenne tension, ce qui présente des risques majeurs en termes de sécurité, de rendement et de coûts, qui doivent être pris en compte lors des inspections de maintenance.

Kenter fait partie d'Alliander, le plus grand opérateur de réseau d'énergie des Pays-Bas, et travaille à l'installation, à la location et à la maintenance de systèmes de distribution d’énergie sûrs et fiables pour un large éventail d'entreprises, allant de la petite boulangerie familiale au constructeur de véhicules électriques, en passant par les grandes multinationales de la chimie. Kenter propose des solutions innovantes d'approvisionnement et de mesure d'énergie pour aider les entreprises soucieuses d’optimiser leur consommation d'énergie. L'équipe de 300 spécialistes de maintenance de la société a considérablement amélioré la rapidité et la précision des inspections de maintenance programmées, grâce à un outil portatif innovant, l’imageur acoustique de précision Fluke ii910.

Gestion des programmes de maintenance

Kenter assure la maintenance 24 heures sur 24 et 7 jours sur 7 des équipements nécessaires pour fournir une alimentation électrique sûre et fiable à ses clients dans tout le pays. Le service comprend des cycles de maintenance programmée, qui ont lieu généralement tous les trois, cinq, six ou dix ans. Pendant ces opérations de maintenance programmée, Kenter cherche à coordonner plusieurs travaux, notamment la vérification de décharge partielle, afin de minimiser la perturbation des opérations.

La décharge partielle est généralement due à un défaut mineur, qui entraîne des milliers de petites décharges électriques répétitives. Le phénomène se produit souvent autour de l'isolation de certains équipements, comme les lignes à haute tension, les transformateurs, les turbines, les barres-bus et l'intérieur des armoires, et peut avoir un impact sur l'approvisionnement en énergie à cause des dommages mécaniques, thermiques et chimiques subis par les isolateurs et les conducteurs.

Inspections rapides et précises

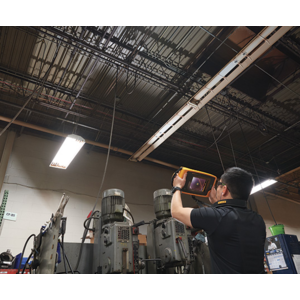

L’imageur acoustique de précision Fluke™ ii910 permet aux techniciens de maintenance de scanner rapidement les actifs électriques à une distance sûre, tout en étant opérationnelle, afin d'identifier immédiatement les zones sujettes à une décharge partielle. L'image peut être rapidement analysée pour détecter le type de décharge partielle, ce qui permet à l'équipe d'entreprendre la maintenance appropriée. Les utilisateurs bénéficient de la facilité d'utilisation, de la rapidité et de la précision de l'outil, tandis que les clients peuvent poursuivre leurs activités pendant les inspections de maintenance, sans avoir à arrêter l'usine.

Selon Martin Damen, responsable technique chez Kenter, l'imageur acoustique de précision Fluke ii910 révolutionne l’inspection et constitue un outil essentiel pour la maintenance. « Pouvoir scanner toute une installation en une seule fois change vraiment la donne en termes de rapidité pour identifier un problème de décharge partielle, » déclare-t-il.

Dirk Kwik, chef d’équipe Entretien et Maintenance chez Kenter, confirme : « Nos techniciens s'attachent à identifier les problèmes et à entreprendre la maintenance aussi rapidement et sûrement que possible afin de perturber au minimum les activités de nos clients et d'éviter les coûteux temps d'arrêt non planifiés. »

Avantages de l'application

Un examen récent sur le site d'un client à l'aide de l'imageur acoustique de précision Fluke ii910 a montré qu'une décharge partielle se produisait sur la partie commutation. Cela n'avait pas été détecté par le personnel car il n'y avait eu ni odeur ni son distinctif pendant l'examen intermédiaire, et aucun dysfonctionnement n'avait été signalé. Le client était également réticent à l’idée d’arrêter ses opérations pour une évaluation à l'aide d'un oscilloscope. L'absence d'identification du problème pouvait avoir des conséquences majeures à cause du risque ultime de défaillance de l'appareillage de commutation. Selon M. Damen, le coût de remplacement de l'appareillage de commutation pouvait atteindre 30 000 euros, sans compter le risque pour la réputation du client, travaillant avec des délais serrés, qui aurait dû interrompre son activité.

Le Fluke ii910 a permis à l'équipe de direction de Kenter de déployer ses équipes de manière plus efficace. Plus de 18 techniciens sont désormais totalement formés pour utiliser le Fluke ii910 et une formation en ligne est en cours de déploiement pour l’ensemble de l'équipe nationale. Jusqu’alors la formation des techniciens à la détection précise de décharges partielles nécessitait beaucoup plus de temps à cause de la complexité d’utilisation d'un oscilloscope.

Détection innovante des décharges partielles

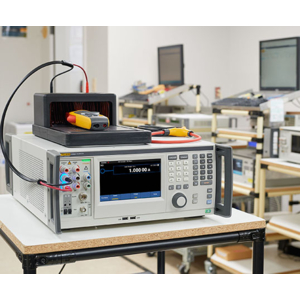

L'imageur acoustique de précision Fluke ii910 a été développé pour permettre aux utilisateurs d’identifier et de localiser rapidement les décharges partielles. Cet outil de détection innovant dispose d'un écran tactile LCD de 7 pouces qui superpose une SoundMap™ (image sonore) sur une image vidéo, pour une identification rapide des décharges et des fuites, à des fréquences comprises entre 2 et 100 kHz. Le Fluke ii910 permet d'enregistrer des vidéos d'une durée maximale de 5 minutes et dispose d’une batterie lui assurant une autonomie d'au moins 6 heures.

« L'imageur acoustique de précision Fluke ii910 a été développé en pensant à l'utilisateur final, » déclare Tako Feron, chef de produit Imagerie acoustique chez Fluke Corporation.

« Un groupe de travail composé de professionnels de la maintenance électrique issus de diverses entreprises a aidé à tester l’appareil et a fourni un retour d'information pendant son développement. Les commentaires du groupe se sont avérés précieux pour résoudre certains problèmes d’utilisation au quotidien, et nous poursuivons cette coopération pour ajouter de nouvelles fonctionnalités au logiciel. »

Autres actualités Fluke France

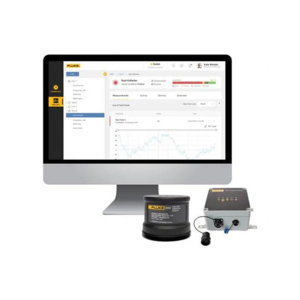

Testeur de batterie Fluke Série 500