L'imagerie acoustique, une solution pour assurer une excellente détection des fuites d'air

05/09/2022

Une étude menée par le groupe d’experts britannique The Carbon Trust a révélé que le secteur manufacturier britannique utilisait plus de 10 TWh d'énergie tous les ans pour produire de l'air comprimé. Le ministère américain de l'énergie a quant à lui calculé qu'environ 30 % de l'air comprimé produit était perdu à cause de fuites, tandis que le syndicat British Compressed Air Society (BCAS) estime que ce chiffre pourrait atteindre 40 à 50 %. C’est une stupéfiante quantité d'énergie qui est gaspillée, constituant un obstacle majeur à l'optimisation de la productivité des usines.

Outre les facteurs de coût et d'énergie, une pression irrégulière du système peut affecter l'efficacité des outils et autres équipements pneumatiques d'une installation. Dans le même temps, utiliser la capacité excédentaire du compresseur ou augmenter ses temps de fonctionnement pour compenser les fuites peut entraîner des coûts d’exploitation inutilement élevés. De même, solliciter des équipements à des niveaux plus élevés que nécessaire peut augmenter les besoins de maintenance ou de réparation, tout en réduisant la durée de vie des équipements en question.

Selon le BCAS, l'industrie en général devrait viser à réduire les pertes d'air comprimé dues aux fuites à un niveau de l’ordre de 5 à 10 %. Cela permettrait sans aucun doute d'économiser beaucoup d'argent et d'augmenter la productivité, mais la question est, bien sûr, de savoir comment parvenir à une telle réduction.

Selon Fluke, la réponse est l'imagerie acoustique. Toutefois, avant d'examiner en détail les possibilités offertes par cette approche, il convient de faire un rappel des systèmes actuels de détection de fuites, qui n'ont manifestement pas permis aux fabricants d'économiser de l'énergie, ni d'améliorer leur efficacité.

Utilisation des oreilles, des yeux et des ultrasons

Une méthode trop courante pour détecter les fuites d'air comprimé consiste à écouter les sifflements produits quand l'air s'échappe. Cependant, cela est plus facile à dire qu'à faire dans un environnement d'usine bruyant, c'est pourquoi certains fabricants ont eu recours à des indices visuels comme des bulles émises par les tuyaux et flexibles après qu’ils aient été enduits de liquide. Il s'agit d'une méthode presque aussi aléatoire que l'écoute des fuites, impliquant énormément d'efforts et de temps perdu à essayer de localiser la fuite (parfois minuscule) par laquelle l'air s'échappe. S'il y a plusieurs fuites, les difficultés peuvent augmenter de manière exponentielle.

À la recherche d'une méthode plus fiable de détection des fuites d'air comprimé, l'industrie s'est tournée vers les appareils à ultrasons, qui sont moins gênés par les grands volumes et les environnements bruyants. L'inconvénient est que la détection par ultrasons oblige les opérateurs à pointer leurs scanners dans toutes les directions, jusqu'à ce qu'un signal les avertisse de la présence d'une fuite... sans toutefois indiquer exactement où elle se trouve. L'équipement à ultrasons est également sujet à des interférences, qui peuvent donner lieu à des relevés faux ou inexacts, l'opérateur devant alors parfois localiser la fuite manuellement, ce qui va à l'encontre de l'objectif d'utiliser un appareil complexe et coûteux.

Vitesse et précision

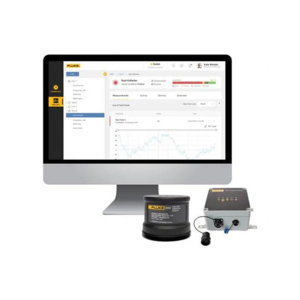

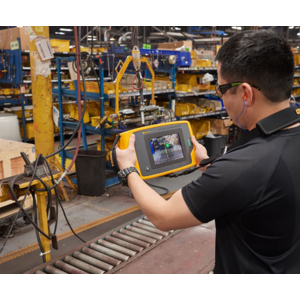

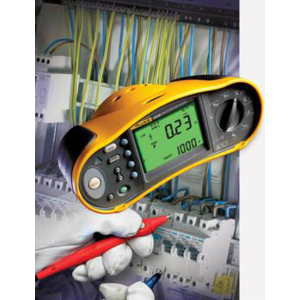

La solution Fluke pour la détection de fuites est l'imageur acoustique industriel ii900, un appareil portable ne pesant que 1,7 kg spécialement conçu pour filtrer les bruits de fond et isoler la fréquence sonore d'une fuite. La localisation des fuites est réalisée grâce à la technologie SoundSight, qui superpose une carte sonore à une image vidéo, et l'affiche sur un écran LCD tactile 7 pouces. La caméra vidéo intégrée génère une image en direct, à l’aide d’un réseau de 64 microphones. Cette combinaison de signaux sonores et visuels favorise la détection rapide et précise des fuites en produisant une carte thermique des émissions ultrasoniques à l'aide de points de couleur. Même s'il y a des obstacles, ou si la fuite se trouve dans un endroit peu accessible, l'imageur ii900 parviendra à la localiser, tout en évitant les problèmes de « réflexion » ou d’interférence avec les autres équipements.

Non seulement l'opérateur peut faire un gros plan sur la fuite, sous forme de vidéo ou d'image fixe, mais toutes les images peuvent être sauvegardées et exportées pour créer des rapports ultérieurement. L'imageur est également capable d’estimer précisément le débit des fuites afin de calculer le coût global de chacune d’elle. Une équipe d'inspection est ainsi capable de contrôler une usine entière en quelques heures. Ces informations générées automatiquement constituent un rapport LeakQ.

Les yeux, les oreilles, les ultrasons et les suppositions peuvent être relégués au passé quand il s'agit de s'attaquer aux fuites dans les systèmes d'air comprimé. Désormais, l'imagerie acoustique permet d’augmenter la productivité et de réduire les factures d'énergie.

Autres actualités Fluke France

Testeur de batterie Fluke Série 500