Fluke révèle quatre mesures simples pour éviter les pannes de moteur coûteuses

16/12/2022

Fluke présente aujourd'hui quatre étapes pour éviter les pannes de moteur coûteuses. Les systèmes de commande de moteur utilisés dans les processus de fabrication critiques sont de plus en plus complexes. Il est donc plus que jamais essentiel de les maintenir à leur niveau de performance optimal. Les pannes d'équipement coûtent cher, que ce soit à cause du coût des pièces de rechange ou des pertes de production.

En dotant les ingénieurs et techniciens de maintenance des connaissances nécessaires pour hiérarchiser les charges de travail et mettre en œuvre des programmes de maintenance préventive efficaces, on peut éviter les pannes de moteur et réduire les coûts globaux liés aux arrêts non-programmés.

Il est important de prendre en compte les aspects mécaniques et électriques pour résoudre une panne de moteur. Voici quatre étapes pour prévenir les pannes de moteurs et de composants rotatifs :

1. Saisir les données initiales sur l'état des actifs et leurs spécifications lors de leur installation

La première étape de la prévention des pannes de moteur consiste à recueillir au moment de l'installation des informations essentielles sur l'actif, notamment son état de fonctionnement, les spécifications de la machine et les tolérances de performance. Disposer de données confirmant comment l'actif est censé fonctionner facilite la détection de toute déviation par rapport à l'installation d'origine en effectuant des contrôles réguliers de maintenance préventive.

Une installation correcte est la base de la vie de l'actif et peut contribuer à sa longévité. Avant de mettre l’actif en service, vérifiez les points suivants :

- Moteur bancal : les pieds de montage du moteur ne sont pas de niveau

- Contraintes mécaniques : une partie des contraintes et des forces s’appliquant sur le reste de l'équipement se répercute sur le moteur

- Tension électrique sur l'arbre moteur : le dépassement de la capacité d'isolation électrique de la graisse du roulement d’arbre provoque des courants d’arcs électriques vers le roulement extérieur

- Résistance d'isolation d'enroulement moteur

- Consommation électrique, harmoniques et déséquilibre entre phases

- Niveau de vibration global

2. Établissez un programme d'entretien préventif et respectez-le

Une fois les données initiales sur l'état des actifs saisies, il est conseillé de mettre en place un programme de maintenance préventive régulier pour suivre les conditions de fonctionnement des moteurs de l’installation.

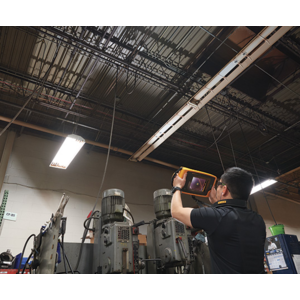

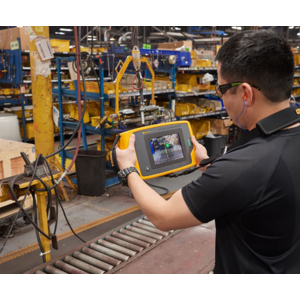

À chaque cycle de maintenance préventive, une comparaison des nouvelles mesures avec les spécifications et les tolérances du moteur saisies lors de l'installation peut être effectuée pour identifier toute anomalie. Ajoutez de l'imagerie thermique aux tests de routine pour mesurer la chaleur dégagée par les moteurs et les équipements. Les caméras thermiques à haute sensibilité capturent d'infimes différences de température, qui peuvent indiquer qu'un moteur fonctionne à température trop élevée ou trop basse, afin d’aider les professionnels de maintenance à en identifier la cause profonde.

Des problèmes mécaniques peuvent toujours survenir avec le temps, mais les actifs peuvent durer plus longtemps si un programme d'entretien préventif régulier est suivi et si les problèmes mécaniques sont résolus rapidement. Les problèmes mécaniques les plus courants sont les suivants :

- Désalignement mécanique : l'arbre d'entraînement du moteur n'est pas aligné avec la charge

- Balourd de l'arbre moteur : l’axe de rotation de l’arbre moteur ne coïncide pas avec son axe d’inertie

- Jeu dans l'arbre moteur : jeu excessif entre les éléments rotatifs et stationnaires à l'intérieur du moteur

- Usure des paliers ou roulements : les surfaces glissent les unes contre les autres sans que la lubrification soit suffisante pour éviter le frottement

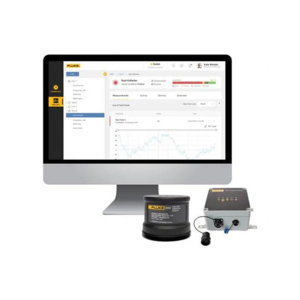

De nombreuses pannes d’origine mécanique se manifestent d'abord par des vibrations. L'intégration d'un système de capteurs de vibrations dans un programme de maintenance préventive permet de détecter de nombreux problèmes avant qu'ils n'entraînent une panne du moteur.

3. Stockez et enregistrez les différentes mesures pour établir une base de référence

Créez une base de référence des performances d'un actif en enregistrant les mesures et les images thermiques prises lors d'une routine de maintenance préventive. Toute modification de la courbe de tendance de plus de 10 à 20 % doit être analysée afin d'identifier les facteurs sous-jacents. Le pourcentage de changement de la courbe de tendance justifiant une enquête plus approfondie doit être basé sur la performance système requise ou sur la criticité de l'actif concerné.

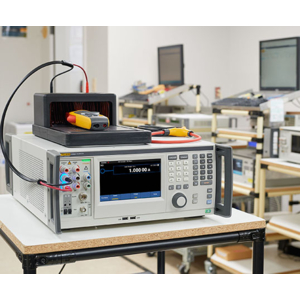

Étant donné que les variateurs de vitesse à fréquence variables (VFD) convertissent une forme d'onde en une autre, l'établissement d'une ligne de base pour les moteurs en fonctionnement peut permettre aux techniciens de maintenance de détecter les changements au niveau de la sortie. L'utilisation d'un multimètre « true-RMS » (valeur efficace vraie) et d'un oscilloscope portable offrant une bande passante d'au moins 200 MHz permet de diagnostiquer les problèmes liés aux VFD. Certains de ces oscilloscopes offrent même des configurations de test guidées et des mesures de variateur automatisées pour simplifier le dépannage de l'ensemble complexe variateur-plus-moteur et fournir des résultats fiables et reproductibles. Cela permet de détecter rapidement des problèmes tels que :

- Réflexions sur les signaux PWM de sortie du variateur : inadaptation d'impédance entre source et charge

- Courants Sigma : courants parasites circulant dans le système

- Surcharges opérationnelles : le moteur est soumis à une charge excessive

Les oscilloscopes portables qui fonctionnent dans une gamme de fréquences plus basse, et sont donc moins coûteux, permettent de valider les formes d'onde et aident les techniciens à diagnostiquer les VFD. Comme pour de nombreuses autres réparations d'actifs, il est plus rentable de détecter et de réparer les problèmes à un stade précoce, plutôt que d’aller jusqu'à la panne et de devoir remplacer l'ensemble de l’actif ou du système.

4. Effectuer une analyse de tendance

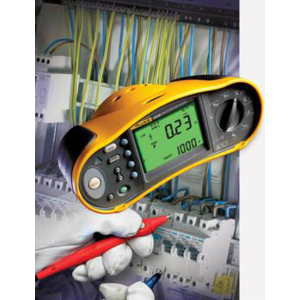

Une fois qu'une base de référence a été établie, il est important de continuer le suivi et d’enregistrer les mesures régulièrement. Le stockage des données et la création d'une analyse de tendance permet de diagnostiquer de nombreux problèmes liés à la qualité d'énergie, tels que :

- Tensions transitoires : pics de tension élevés et très brefs, associés à la commutation des charges

- Déséquilibres de tensions ou de courants : différences entre les amplitudes ou les angles de phase des tensions ou des courants de phase

- Distorsion harmonique : sources indésirables de tension ou de courant alternatif haute fréquence, qui fournissent de l'énergie aux enroulements moteur

Ces points doivent être validés avec des analyseurs de qualité d'énergie capables de capturer les transitoires ou les harmoniques à haute fréquence. En fonction des résultats, une intervention externe pourra être nécessaire pour réparer le problème, ou même installer des équipements électriques supplémentaires comme des filtres actifs d'harmoniques.

Autres actualités Fluke France

Testeur de batterie Fluke Série 500