Leuze propose une solution de sécurisation d'accès innovante à postes multiples chez BayWa Obst

21/06/2023

La technologie des capteurs de Leuze est utilisée à de nombreux endroits chez BayWa Obst GmbH & Co. KG lors du le tri et de l'emballage des pommes afin de permettre aux processus de fonctionner de manière sûre, efficace et en toute sécurité.

De l'espace pour 14 000 tonnes de fruits

Avec environ 8 000 hectares de terres fruitières, la région du lac de Constance, où est située l’usine de BayWa, est la deuxième plus grande région fruitière d'Allemagne. « La récolte des pommes commence dès le mois d'août avec les variétés précoces et se poursuit jusqu'à la fin du mois d'octobre », explique Markus Bestfleisch, directeur du site. Avec une trentaine de variétés de pommes, il y en a pour tous les goûts. Le processus commence par le stockage des fruits : une fois que les fruiticulteurs ont livré leurs pommes dans des bacs de 300 kg chacun, celles-ci sont contrôlées pour vérifier leurs caractéristiques qualitatives. Si elles se prêtent à un stockage à long terme, elles sont placées dans un entrepôt à atmosphère contrôlée : la température y est maintenue constante, entre 1 et 3 °C selon la variété, et la teneur en oxygène à moins de 2%. « De cette manière, nous ralentissons la post-maturation et le vieillissement des pommes », poursuit Markus Bestfleisch. À Kressbronn, BayWa Obst dispose de 40 entrepôts, chacun d'entre eux pouvant contenir environ 350 tonnes - ce qui représente facilement 1 000 bacs. Au fil des mois, les entrepôts sont ouverts les uns après les autres, puis les fruits sont triés et emballés. BayWa est ainsi en mesure d'approvisionner ses clients en continu avec de nombreuses variétés différentes jusqu'à la récolte suivante.

Triées selon les exigences du client

Depuis l’ entrepôt, les pommes sont transportées par chariot élévateur dans des bacs jusqu'à la zone de tri. Cette zone est le cœur du site de Kressbronn. L'installation actuelle a été construite en 2004 et a été progressivement modernisée et agrandie depuis.

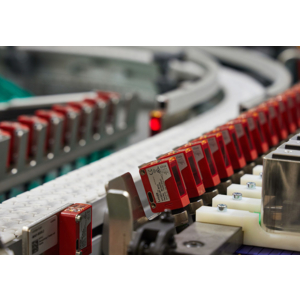

Après avoir été vidées du bac, les pommes passent une partie du processus suivant dans l'eau – afin de les transporter tout en les protégeant. Pendant que les bacs vides sont automatiquement nettoyés, les pommes nagent jusqu'à l'unité de tri à dix voies. À leur arrivée, les fruits sont séparés sur des convoyeurs et chaque pomme se retrouve dans une sorte de plateau dans lequel elle voyage à travers le système. La technologie complexe des caméras de l'unité de tri prend jusqu'à 60 images par pomme en quelques fractions de seconde. À partir de ces images, le logiciel trie les fruits de manière entièrement automatique. « Nous trions les fruits sur la base de critères tels que la couleur de la peau de la pomme, la taille, le poids et la qualité interne », explique Markus Bestfleisch. « Nous sommes en mesure de définir ces critères de tri en fonction des besoins du client. Le système traite jusqu'à 20 tonnes par heure. Ensuite, les pommes poursuivent leur chemin dans la chaîne de plateaux jusqu'à un total de 50 canaux remplis d'eau. Pour chaque pomme, le système de commande ouvre le plateau de transport directement au-dessus du canal correspondant au critère de tri. Ainsi, les pommes ayant une proportion spécifique de peau rouge et un certain poids se retrouvent toutes dans le même canal. De plus, aucun produit n'est gaspillé : les fruits qui ne peuvent être vendus frais sont acheminés vers l'industrie de transformation, où ils sont transformés en tranches, en compote ou en jus.

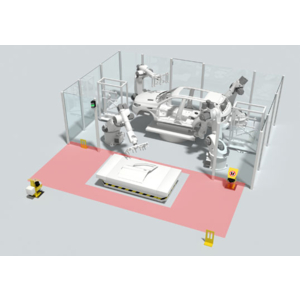

Une station de transfert sécurisée

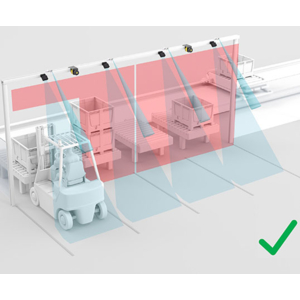

Après avoir été triées, les pommes sont remises dans des bacs et sont prêtes à être transportées à nouveau, cette fois vers la zone d'emballage. À cette fin, les bacs sont pris en charge par un empileur de bacs autonome, qui est un chariot de transfert transversal sur rail semblable à un chariot élévateur à fourche. Le véhicule autonome distribue les bacs contenant les produits triés entre 34 stations de transfert avec les emplacements correspondants. Dans chaque cas, jusqu'à quatre bacs contenant des pommes triées sont empilés les uns sur les autres. Les conducteurs de chariots élévateurs transportent ensuite ces piles vers la zone d'emballage ou vers l'entrepôt. Dans la station de transfert, le savoir-faire des experts en sécurité de Leuze entre en jeu : afin d’éviter que des personnes ne soient blessées par le gerbeur, un dispositif de sécurité sans interstices a été demandé. « Il était important pour nous de disposer d'une solution fiable qui offre une sécurité maximale à la station de transbordement sans gêner les opérations », explique Markus Bestfleisch. C'est précisément ce que permet la solution de sécurité de Leuze. Après une première inspection, les experts de Leuze ont développé un concept de sécurité pour cette application qui permet de transférer les bacs à travers un champ de protection vertical et de faire la différence entre les personnes et les chariots élévateurs. Leuze assure ainsi deux fonctions de sécurité à la fois :

- Le chariot élévateur de bacs est arrêté dès qu'une personne pénètre dans la zone dangereuse ;

- Seuls les chariots élévateurs à fourche peuvent accéder à la zone dangereuse sans interruption.

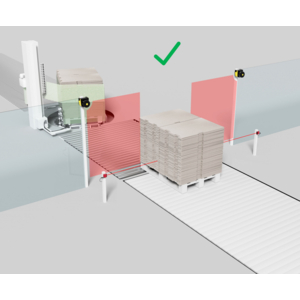

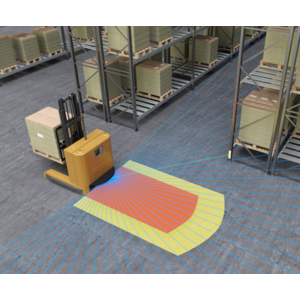

Libération du champ de protection sur mesure

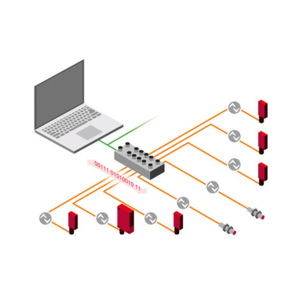

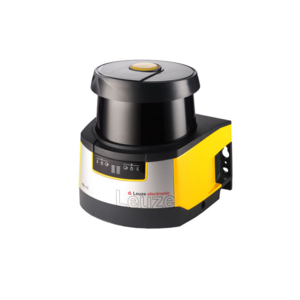

« La sécurisation d'accès à plusieurs postes chez BayWa Obst est basée sur un réglage du champ de protection contrôlé par séquence et par temps qui s'adapte précisément à la zone », explique Matthias Bristle, Product Manager Safety Solutions chez Leuze. Grâce au concept de sécurité intelligent et évolutif, le projet a pu être réalisé avec une utilisation efficace des ressources et seulement quelques composants de sécurité. En effet, un scanner laser de sécurité RSL 400 de Leuze a été installé pour deux stations de transfert. Grâce à sa grande portée allant jusqu'à 8,25 mètres et au fonctionnement parallèle de différents champs de protection, le RSL 400 peut surveiller simultanément les deux stations de transfert. En outre, un capteur à ultrasons et un capteur radar sont montés sur chaque station. Toute la technologie (de sécurité) est installée au-dessus des stations de transfert afin de permettre une utilisation optimale de l'espace situé en dessous, sans barrières. Une commande de sécurité programmable avec le programme de sécurité développé par Leuze assure l'interaction correcte des différents composants.

Un travail sans interruption

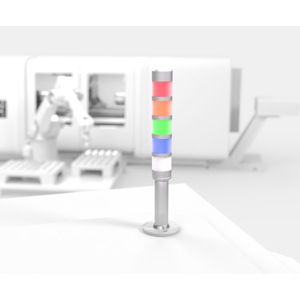

Matthias Bristle explique le principe de fonctionnement : « Un scanner laser génère un champ de protection réglable devant deux stations de transfert. Les capteurs ultrasoniques et radar supplémentaires détectent lorsqu'un chariot élévateur avance sur l'une des stations. Ce n'est que dans ces circonstances qu'une zone définie dans le champ de protection du scanner laser s'ouvre au chariot élévateur qui peut alors récupérer les boîtes à partir de cette station. « Un autre avantage pour la productivité est que le chariot élévateur de bacs peut continuer à travailler en arrière-plan», explique Markus Bestfleisch. En effet, pendant ce processus, toutes les autres stations restent protégées par leurs propres champs de protection de scanner laser, qui sont toujours actifs. Lorsque le chariot élévateur quitte la zone libérée dans le champ de protection, ce dernier est automatiquement réinitialisé à son réglage par défaut. La zone est à nouveau protégée. Le système différencie de manière fiable les chariots élévateurs des personnes : il est pratiquement impossible de se soustraire à la détection en entrant à côté d'un chariot élévateur pendant qu'il collecte des bacs. Si une personne pénètre dans la zone dangereuse, le système l'enregistre immédiatement. Le gerbeur est alors arrêté et un signal d'avertissement retentit. Un écran lumineux bien visible installé au-dessus de chaque station indique son état : vert lorsqu'une zone du champ de protection est libérée et que le chariot élévateur peut entrer ; rouge lorsque le champ de protection est fermé.

Un contrôle dynamique des flux de matériaux

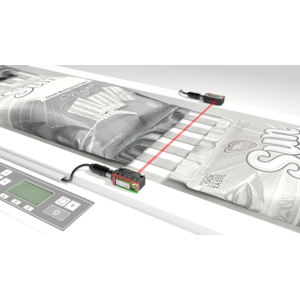

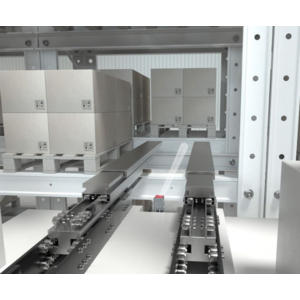

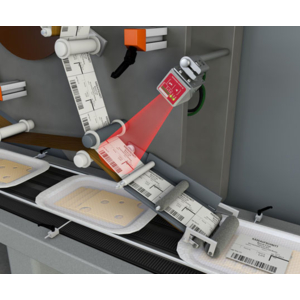

Une fois que les conducteurs de chariots élévateurs ont livré les fruits triés à la zone d'emballage, l'étape suivante consiste à préparer les produits pour la vente. Selon Markus Bestfleisch, tous les besoins en matière d'emballage sont satisfaits : « Nos clients ont le choix entre plus de 200 types d'emballages différents. Par exemple, les pommes peuvent être emballées dans des conteneurs alimentaires, des sacs, des filets ou des boîtes, ou encore en vrac. Sur les 14 lignes d'emballage, les fruits sont disposés et emballés en fonction des besoins du client. En haute saison, jusqu'à 80 personnes travaillent dans le secteur de l'emballage. Ici aussi, les capteurs de Leuze surveillent tout de près : les cellules photoélectriques reflex PRK installées sur les sections de convoyage détectent les produits transportés, tels que les plateaux en carton contenant chacun quatre ou six pommes. Ces capteurs permettent de réguler de manière optimale la vitesse du convoyeur.

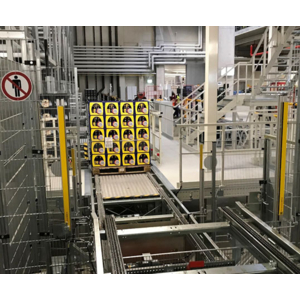

La sécurité assurée jusqu'au bout

Les unités de vente finales sont chargées sur des palettes et transportées vers la zone d'expédition. Pour que ce processus soit également sans danger, les barrages immatériels multifaisceaux de sécurité MLD 500 de Leuze protègent la station de transbordement contre l'accès de personnes non autorisées. Des versions à trois faisceaux avec émetteur et récepteur séparés et fonction d'inhibition ont été installées chez BayWa Obst. « Grâce à la fonction d'inhibition, nous pontons temporairement le capteur de sécurité et permettons aux marchandises transportées de passer », explique Matthias Bristle. Une fois que les fruits emballés ont franchi la solution de sécurisation des accès, un système de transport automatique achemine les palettes vers l'unité de liage, puis vers la zone d'expédition. De là, elles sont chargées sur le camion de transport et livrées au destinataire commercial : chaque jour, 20 à 30 camions quittent la cour de BayWa Obst à Kressbronn avec des fruits.

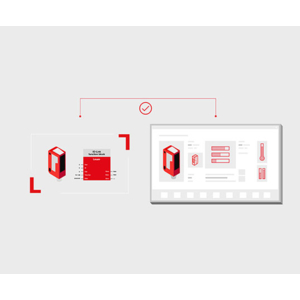

Une solution de sécurité idéale pour la modernisation

Avec la sécurisation d'accès innovante à postes multiples des experts de Leuze , BayWa Obst est à la pointe de la technologie en matière de sécurité. Elle convient aussi bien à la modernisation des installations existantes qu'aux nouvelles installations. Autre avantage : si d'autres stations de transfert sont ajoutées, le système de Leuze peut également être étendu. Leuze propose ce concept en tant que solution de sécurité complète. Pour Markus Bestfleisch, directeur du site, il s'agit d'une collaboration réussie : « Nous sommes entièrement satisfaits de la solution de sécurité et du service complet de Leuze : les experts en capteurs nous ont soutenus de manière optimale, de l'évaluation des risques et de l'analyse cible/réelle jusqu'à la mise en œuvre avec l'assistance au démarrage et la validation de l'application. »