Faulhaber présente ses micro-entraînements C.C et leurs contrôleurs de mouvement

10/09/2021

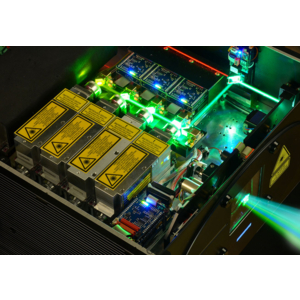

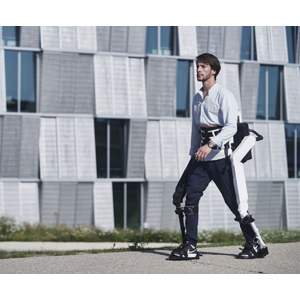

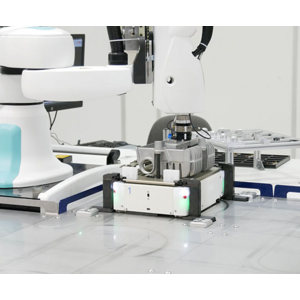

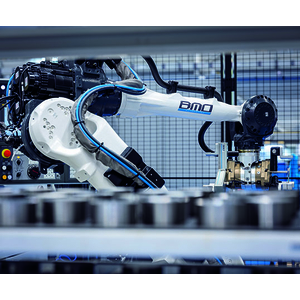

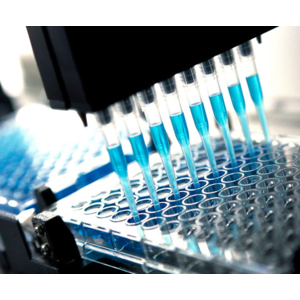

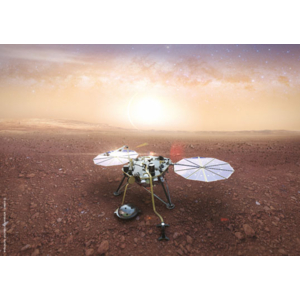

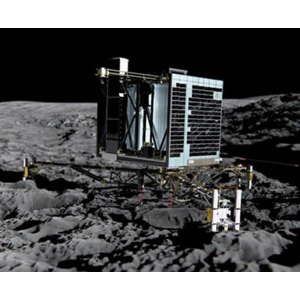

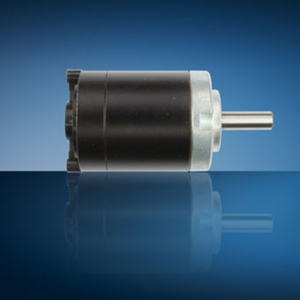

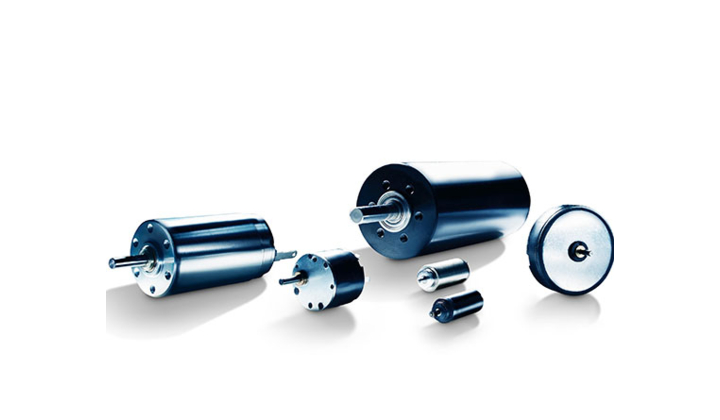

Parfaitement jumelé pour la taille et la performance. Les moteurs C.C. petits et puissants sont un facteur déterminant du développement de systèmes de plus en plus intégrés. Ils sont la technologie moteur dans un grand nombre de domaines, aussi bien dans la technologie médicale et de laboratoire que dans l'aéronautique et l'aérospatiale, la robotique, l'optique et la photonique ou, plus généralement, dans les machines et équipements industriels.

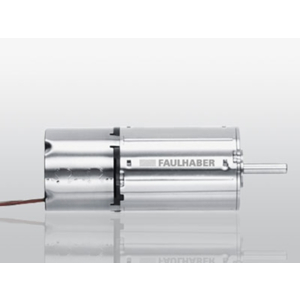

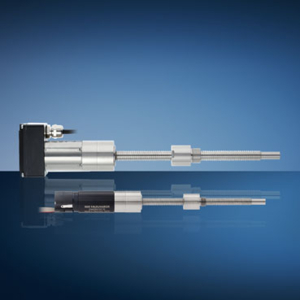

Cependant, les petits moteurs ne deviennent des systèmes d'entraînement ou de positionnement orientés vers les applications qu'en combinaison avec d'autres composants, tels que des réducteurs, des codeurs et des contrôleurs de mouvement. Faire le bon choix est essentiel pour un fonctionnement fiable. Tous les composants doivent s'adapter au moteur et répondre à ses exigences. Un contrôleur inadapté peut, par exemple, dans le pire des cas, provoquer la destruction d'un moteur en un rien de temps.

Lors de la sélection d'un contrôleur de mouvement adapté à un système d'entraînement, un certain nombre de questions doivent d'abord être clarifiées. Par exemple, il est essentiel de savoir quels mouvements doivent être exécutés et quelles exigences en découlent pour la commande du moteur. L'entraînement doit-il fonctionner en mode continu ou en mode start-stop ? Quel degré de précision du positionnement est-il requis ? Quel type de charge l'entraînement doit-il déplacer ? Pour quels cycles de charge ? Un réducteur est-il nécessaire ? Quel moteur est-il le mieux adapté à l'application ? Vient ensuite la décision du choix du contrôleur de mouvement. Et c'est là que les choses deviennent intéressantes, car les contrôleurs de mouvement ne conviennent pas tous à tous les moteurs. Les micromoteurs C.C., notamment, ont, de par leur conception, des exigences particulières.

Risque de surchauffe

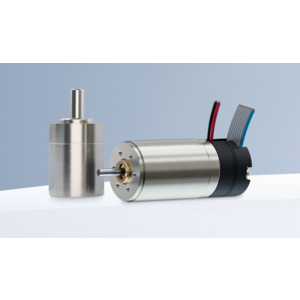

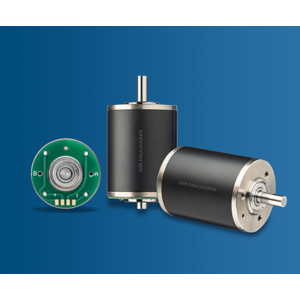

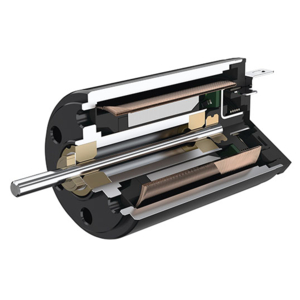

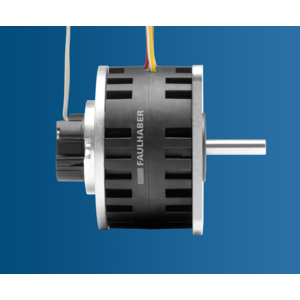

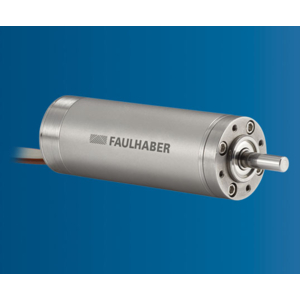

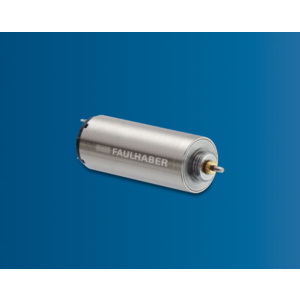

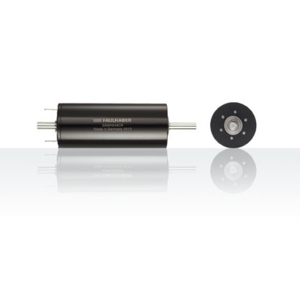

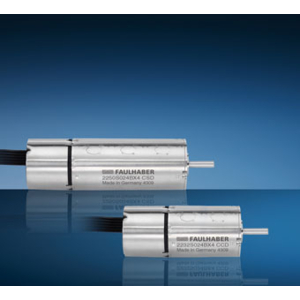

Au cœur des micromoteurs et micro-entraînements C.C. de la gamme FAULHABER se trouve la bobine à rotor brevetée autoportante, sans noyau, à bobinage oblique et commutation à balais, qui tourne autour d'un aimant stationnaire. En raison de son apparence, ce type de moteur est souvent appelé moteur à armature en cloche. Sa conception présente de nombreux avantages dans la pratique, mais influence aussi le choix du contrôleur de mouvement.

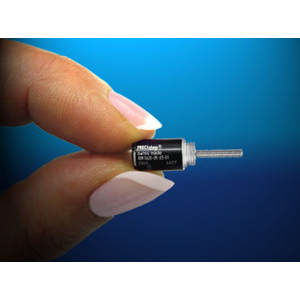

Grâce à l'entrefer symétrique, une réluctance ne peut pas avoir lieu, si bien qu'un positionnement précis et un très bon contrôle de la vitesse sont possibles. Le comportement de la charge par rapport à la vitesse, du courant par rapport au couple et de la tension par rapport à la vitesse est linéaire. Comme la quasi-totalité du diamètre du moteur peut être utilisée pour le bobinage, les moteurs atteignent une puissance et un couple plus élevés pour leur taille et leur poids que les conceptions conventionnelles. En même temps, la faible inertie du rotor garantit une constante de temps électrique extrêmement faible. Par conséquent, ils peuvent être exploités de manière très dynamique tout en étant fortement surchargés. Le triplement du couple continu en cas de surcharge est assez courant et possible sans aucun problème dans les applications servo tant que la température de l'enroulement du moteur peut être surveillée. Mais les moteurs d'un diamètre inférieur ou égal à 22 mm ne so nt pas équipés de capteurs de température intégrés, puisque l'espace disponible est insuffisant. Si donc vous connectez un contrôleur quelconque à un tel micro-entraînement, dans le pire des cas, il est possible que la bobine grille avant même que vous ne sentiez la chaleur à l'extérieur.

Les contrôleurs de mouvement de FAULHABER, qui ont été spécialement développés pour répondre aux exigences des petits moteurs et testés dans des conditions de fonctionnement réel, évitent de tels problèmes. Ils « estiment » la température du bobinage en fonction du type de moteur respectif à l'aide de modèles plus ou moins complexes. Cela permet d'exploiter toute la dynamique du moteur, par exemple lors d'opérations de positionnement rapide. En même temps, le courant est limité avant que l'enroulement ne surchauffe. Les paramètres nécessaires à cet effet peuvent être facilement transférés au contrôleur d'entraînement via le « dialogue de sélection du moteur » de FAULHABER Motion Manager.

Des informations supplémentaires sur l'intégration thermique à l'application peuvent être utilisées dans les modèles mémorisés dans les contrôleurs et les améliorer davantage. Le moteur est-il bien refroidi ? La puissance doit-elle être limitée parce que les températures ambiantes sont élevées ? Un réducteur et un codeur sont-ils utilisés ? Si de telles informations sont disponibles, il est également possible, par exemple, d'utiliser la puissance maximale du moteur avec un entraînement qui fonctionne en mode cyclique dans une chambre climatique, en permettant au contrôleur du moteur de suivre les paramètres de température ambiante provenant de la commande de la chambre climatique au sein des modèles mémorisés. Il en va de même si les cycles de charge sont connus. Le moteur peut alors souvent être conçu plus petit, ce qui constitue un avantage particulier lorsqu'il est utilisé dans des appareils mobiles.

En raison de la faible constante de temps électrique qui s'avère être avantageuse pour les processus dynamiques, des pertes supplémentaires peuvent survenir en raison de la modulation de largeur d'impulsion (PWM) couramment utilisée dans les contrôleurs d'entraînement. Les constantes de temps électriques typiques des moteurs à armature en cloche FAULHABER sont d'environ 10 µs. À des fréquences de PWM inférieures à 50 kHz, les couples continus spécifiés dans la fiche technique ne peuvent souvent plus être atteints, sinon, le moteur surchaufferait. Lors du choix du contrôleur de moteur, il faut donc veiller à ce que la fréquence de PWM soit suffisamment élevée. Dans le cas des contrôleurs de mouvement FAULHABER, cette valeur se situe entre 78 kHz et 100 kHz, selon le type. De par le type de modulation, jusqu'à 200 kHz agissent sur le moteur, ce qui convient aux exigences des petits moteurs.

Puissants et extrêmement miniaturisés

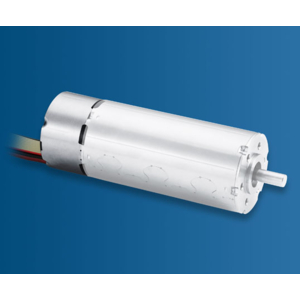

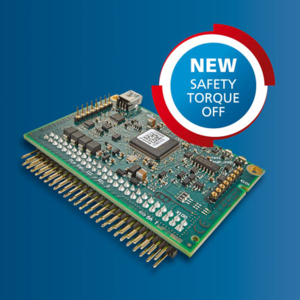

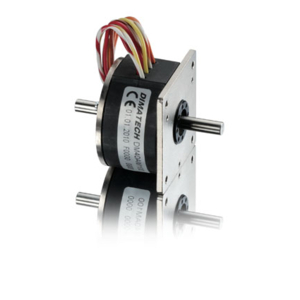

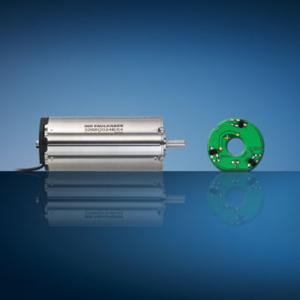

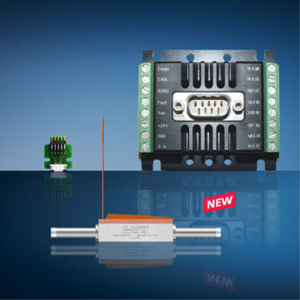

Cependant, en raison de la taille et de la résolution de la mesure intégrée du courant du moteur, les contrôleurs de mouvement de la famille MC V3.0, qui font déjà leurs preuves depuis des années, ne sont adaptés aux micromoteurs de la gamme FAULHABER que dans une certaine mesure. C'est là précisément que le nouveau MC 3001 B/P entre en jeu, le premier contrôleur de mouvement parfaitement adapté aux servo-entraînements de petite taille, tant par sa taille que par la résolution de la mesure du courant. À une tension d'alimentation maximale de 30 V, le contrôleur de mouvement, large de 16 mm, long de 27 mm et haut 2,6 mm, atteint un courant continu d'1 A et un courant de pointe de 5 A. À des tensions d'alimentation plus faibles, notamment dans les systèmes 12 V, des courants continus allant jusqu'à 2 A sont également possibles sans problème. En même temps, aucun compromis sur la fonction ne s'avère nécessaire, par rapport aux membres plus grands de la famille. Les options d'E/S et l'interface de codeur sont les mêmes que pour toute la famille. USB, RS232 et CANopen sont disponibles comme interfaces de communication. Une interface EtherCAT compacte peut donc également être fournie via une carte-support exécutable (carte mère) spécifique au client.

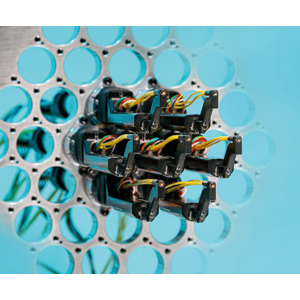

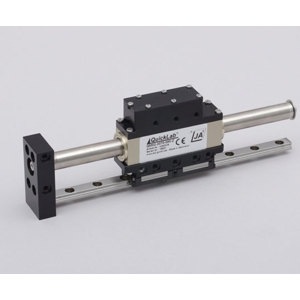

Les contrôleurs sont disponibles en deux versions : le modèle avec connecteurs plats carte à carte (MC 3001 B) est idéal si plusieurs contrôleurs d'entraînement doivent être combinés sur une carte-support. La version MC 3001 P dispose d'une barrette s'étalant sur trois côtés avec un pas de 2,54 mm. Elle est facile à intégrer dans vos propres configurations, par exemple pour les applications multi-axes dans l'automatisation des laboratoires. Cela signifie que même pour les plus petits entraînements C.C. de la gamme FAULHABER, il existe désormais des contrôleurs de mouvement puissants qui s'adaptent parfaitement aux moteurs, tant en termes de taille que de fonction.