FAULHABER fournit la technologie d'entraînement des minis taxis qui déplacent les pièces

05/10/2021

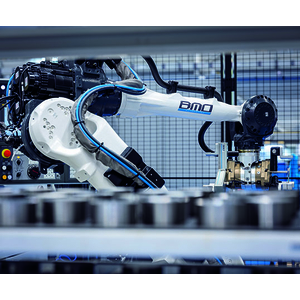

L'Internet des objets permet de produire automatiquement des produits personnalisés, par lots mais aussi à l'unité. Le cheminement du composant tout au long du processus d'assemblage prend alors une tout nouvelle importance. Dans la plate-forme de machines adaptative Prolynk, les machines de fabrication et les postes d’assemblage peuvent être configurés et combinés avec une flexibilité totale. Les pièces se déplacent individuellement d’un poste à l'autre, dans ce qu'on peut appeler un mini-taxi. FAULHABER fournit la technologie d'entraînement pour ces petits véhicules.

Les composants prennent un taxi

Grâce à la technologie Prolynk, la configuration de la « chaîne de montage » peut être librement adaptée ou reconfigurée, en fonction de l'évolution des exigences. Les composants ne suivent plus un parcours prédéfini, mais prennent un taxi sous la forme d'une petite unité de transport sans conducteur (véhicule à guidage automatique, VGA) : « La pièce à traiter est ainsi transportée de manière fiable vers toutes les stations requises, explique Antonio Sanchez, Directeur commercial chez Prolynk. Les étapes d'usinage, qu'elles soient effectuées manuellement ou par des robots, peuvent se dérouler de manière tout à fait individuelle. Pourtant, la séquence est automatisée. »

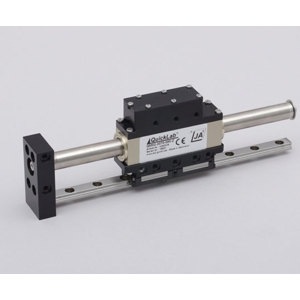

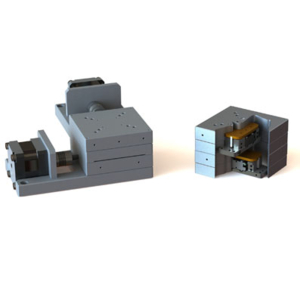

Une plate-forme composée de modules standardisés en forme de table sert de base physique au système. Elle est composée de plaques normalisées et peut être conçue de n'importe quelles tailles et formes. De simples plaques métalliques forment l'unité de base et servent de surface en mouvement.

Une variante de la plaque de base est équipée d'unités d'indexation de fixation. Pour les étapes de production nécessitant une haute précision ou pour lesquelles l'application d'une force plus importante doit être compensée, ces éléments de fixation maintiennent le véhicule et le composant en position. Cette plaque possède également une ouverture en son milieu. Cela signifie que l'usinage peut également être effectué par le bas, puisque l'ouverture correspond à une ouverture de forme identique dans le VGA.

Séquence arbitraire des postes d'assemblage

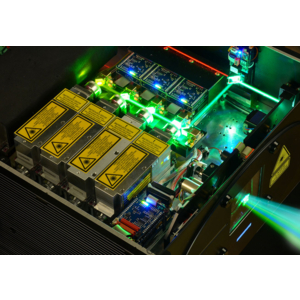

Le VGA de Prolynk est disponible en deux tailles (325x230 et 450x350 millimètres) ; la charge maximale est comprise entre 5 et 35 kilogrammes selon le modèle. Le composant à traiter est fixé sur l'ouverture centrale afin d'être acheminé vers les différents postes d'assemblage. Ces postes, sur lesquels des travaux manuels ou des tâches automatiques de machines ou de robots sont réalisés, par exemple la gravure laser, le soudage, le serrage de vis ou des tests, peuvent être fixés librement. S'il y a un problème de qualité, le véhicule peut être renvoyé à une station spécifique où il sera réparé.

« Le contrôleur central connaît chaque VGA et son chargement, explique Antonio Sanchez. Il sait quelles étapes d'usinage doivent être réalisées sur quelle pièce. Des produits individuels peuvent ainsi être élaborés, dans une séquence automatisée. Lorsqu'il communique avec le système Prolynk, l'API reste maître de tous les processus. » Si les étapes d'usinage ne doivent pas forcément être réalisées dans un certain ordre, il est encore possible de gagner en efficacité : dans ce cas, le VGA se rend à un poste qui est actuellement libre. Le temps d'attente est réduit, le taux d'utilisation augmente. L'autre avantage du système réside dans le soulagement apporté aux employés. Les composants ne doivent plus être déplacés entre les postes à la force du muscle. Les employés évitent les levées et déposes permanentes, des mouvements qui risquent tout particulièrement de causer des maux de dos.

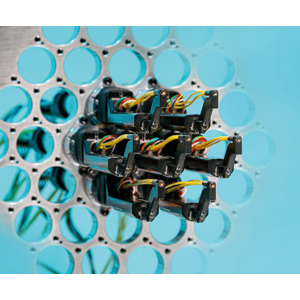

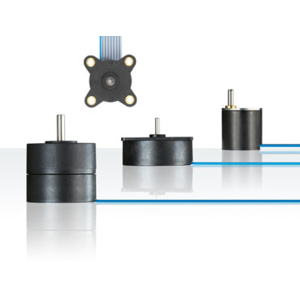

Le VGA de Prolynk est entraîné par deux roues qui se trouvent chacune au milieu des grands côtés. Les coins du véhicule sont soutenus par des rouleaux passifs. Lorsque les roues se déplacent dans des directions opposées, le véhicule tourne sur place. Cela se produit généralement par pas de 90 degrés. De cette manière, le véhicule peut pivoter vers un poste en faisant un quart de tour ou basculer par des va-et-vient entre les « voies » parallèles de la table en faisant deux mouvements rotatifs. Il convient de noter que ces voies n'existent que virtuellement : le VGA reste sur sa voie tout comme une voiture le fait lorsqu'il n'y a pas de marquage sur la route.

Haute puissance et orientation précise

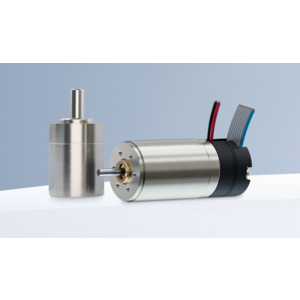

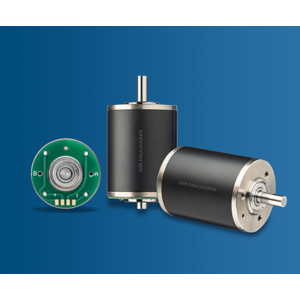

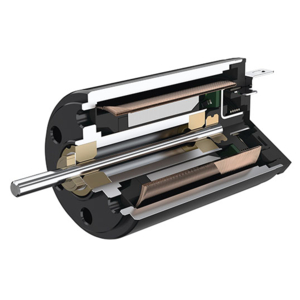

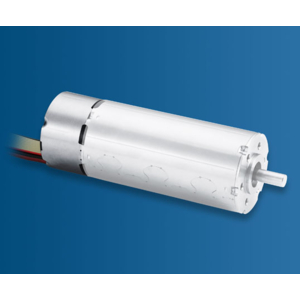

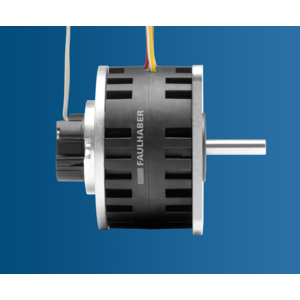

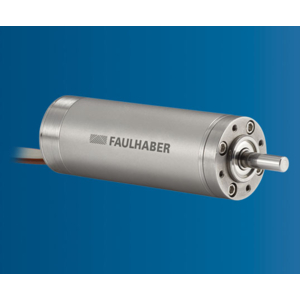

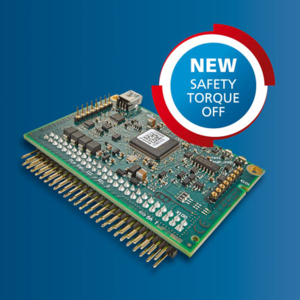

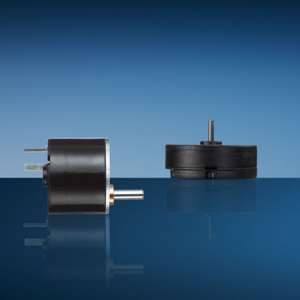

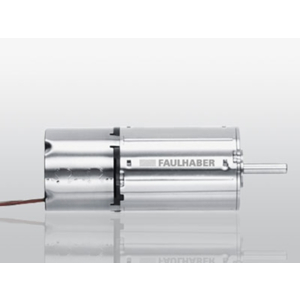

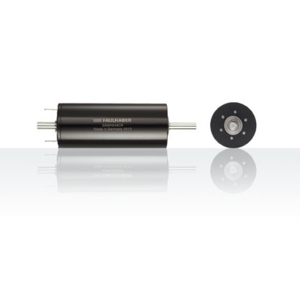

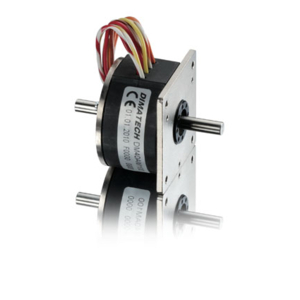

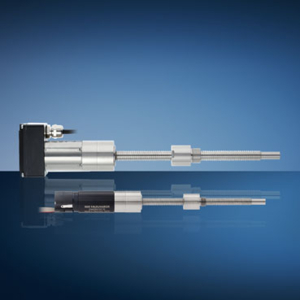

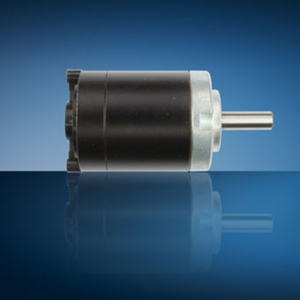

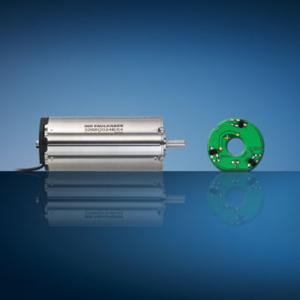

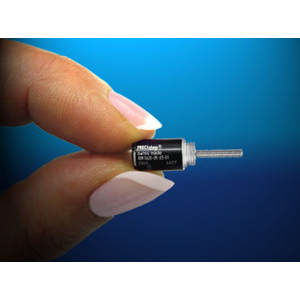

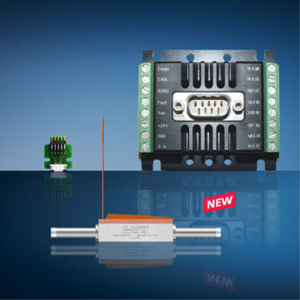

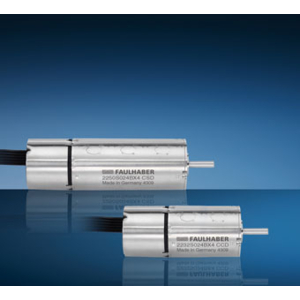

Le contrôleur central informe le véhicule par Wifi de la voie qu'il doit emprunter, dans un sens ou dans l'autre, et de l'endroit où il doit tourner. Il spécifie les parcours ainsi que les postes et décide du véhicule qui a la priorité si les voies se croisent. Les taxis de pièces doivent seulement indiquer leur position précise pour que ce contrôle du trafic fonctionne. Les contrôleurs de mouvement du type MC 5004 P et les codeurs de la série IE3-1024 de FAULHABER jouent ici un rôle important. Ils détectent la rotation des moteurs sans balais de la série BX4 qui est utilisée par la carte mère du Prolynk pour effectuer l'odométrie, calculer la position du VGA et gérer le contrôle des mouvements. La force des moteurs est transférée aux courroies d'entraînement des roues par des réducteurs planétaires de conception 32/3

« Si une entreprise opte pour la solution Prolynk, les petits véhicules deviennent le cœur du processus de production. Ils doivent par conséquent fonctionner en toute fiabilité, avec un besoin d'entretien minimal et le plus longtemps possible, tout en garantissant un faible coût total de possession, déclare Antonio Sanchez pour expliquer les critères de sélection des composants du VGA. Avec l'unité d'entraînement, la qualité des produits était une priorité absolue pour nous. FAULHABER peut non seulement nous garantir la qualité requise, mais les moteurs offrent également des avantages supplémentaires essentiels à notre application. Il y a très peu d'espace dans le véhicule. Pourtant, une puissance moteur importante est nécessaire pour déplacer à la vitesse requise des pièces souvent très lourdes. En termes de rapport volume/couple, la série BX4 occupe une position de leader sur le marché mondial. Cette densité de puissance est un facteur clé qui nous permet de proposer à nos clients une solution aussi fiable que flexible. »

La combinaison de fiabilité et de flexibilité procure aux utilisateurs de la solution Prolynk une liberté maximale dans la conception de leurs processus de production. Ils peuvent commencer avec une petite plate-forme composée de quelques plaques et d'un seul mini-VGA et étendre et réorganiser le système par la suite, selon leurs besoins, tout en profitant de la grande flexibilité et de la grande adaptabilité des machines. Des fonctions intelligentes sont disponibles et la technologie Prolynk est facile à intégrer dans l'architecture de l'API. De nouveaux produits, processus et technologies sont également faciles à intégrer ; les modules existants peuvent être réarrangés selon les circonstances. « L'adaptabilité des systèmes n'a pas de limites, souligne Antonio Sanchez. La capacité de production découle directement de la situation des commandes. »