Fronius ouvre un nouveau centre de prototypage pour ses clients

27/11/2020

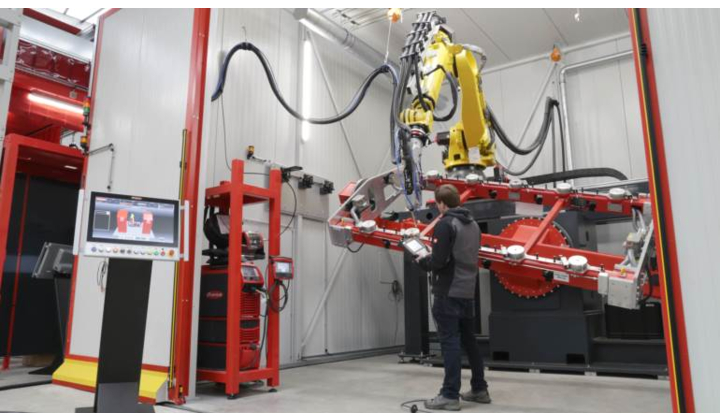

Depuis début décembre, Fronius propose aux constructeurs automobiles, aux équipementiers et aux intégrateurs une option d’externalisation de la fabrication de prototypes à Wels (Haute-Autriche).

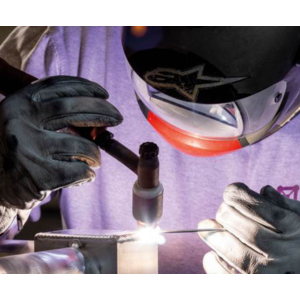

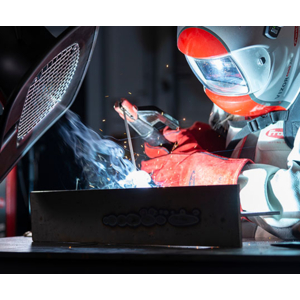

Dans le nouveau centre de prototypage, les spécialistes Fronius en techniques de soudage travaillent avec les clients pour développer la solution idéale en matière d’assemblage de leurs composants : dès la phase de conception jusqu’aux divers contrôles de qualité et au soutien de projets, en passant par des études de faisabilité, des simulations, une évaluation du process de soudage et des essais de soudage. Outre la production de prototypes et toutes ses différentes phases, Fronius fabrique également, si besoin, les quantités nécessaires à la production de pré-séries. Fronius offre ainsi une solution complète pour la fabrication de prototypes.

La conséquence pour les constructeurs automobiles : un fort potentiel d’économies, d’amélioration de l’efficacité et de réduction des risques. L’externalisation de la production de prototypes permet d’éliminer les coûts de conception, les pertes de temps et les investissements dans les centres de prototypage des clients. En outre, les clients bénéficient du vaste savoir-faire de Fronius en matière de soudage et des technologies de pointe associées.

Une technique de soudage de pointe pour la fabrication de prototypes

Sur plus de 900 mètres carrés, le centre de prototypage offre des technologies sophistiquées de simulation, de soudage et de mesure. Il est donc possible de fabriquer des pièces mesurant jusqu’à 3x2 mètres, pour un poids maximal de 1 500 kilogrammes. Les installations sont isolées des autres zones, ce qui garantit une discrétion absolue.

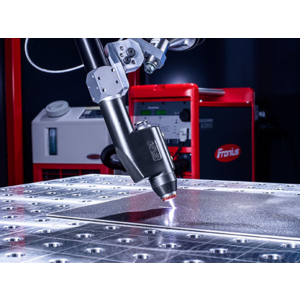

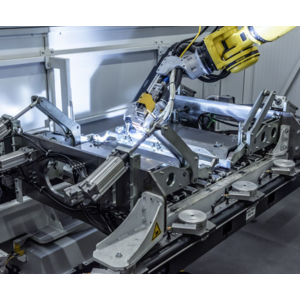

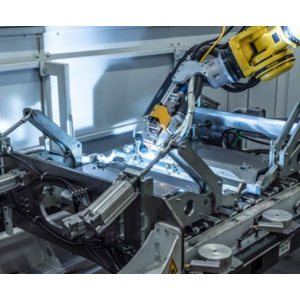

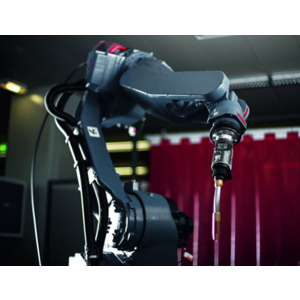

L’une des deux cellules de soudage robotisé est équipée de la technologie CMT de Fronius. Le process de soudage à chaleur réduite convient à presque tous les matériaux de base, en particulier dans le secteur des tôles fines, et limite les projections et les déformations. La plate-forme d’installation de soudage flexible TPS/i utilisée à cette fin permet également le recours à d’autres process de soudage si nécessaire. En outre, la cellule robotisée utilise un système de nettoyage des surfaces Acerios qui pré-traite les bords des composants à l’aide de la technologie à plasma chaud. Le résultat : des conditions parfaites pour des soudures de haute qualité.

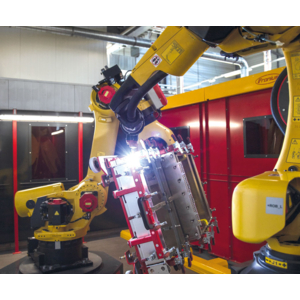

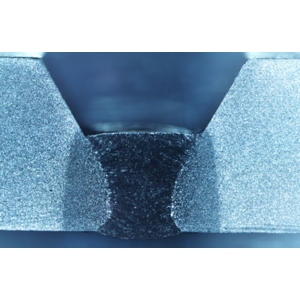

La deuxième cellule de soudage robotisé est équipée d’un laser et d’une installation puissante de soudage à l’arc avec fil-électrode en atmosphère gazeuse. Le procédé LaserHybrid réunit les avantages des deux univers en offrant une capacité exceptionnelle à combler les jeux ainsi que des vitesses de soudage élevées. À cela s’ajoutent une pénétration profonde ainsi qu’un faible apport d’énergie, et donc une déformation minimale des composants.

Capteurs, mesures et documentation des données

Les deux cellules de soudage sont équipées de systèmes sophistiqués d’assistance et de contrôle des robots :

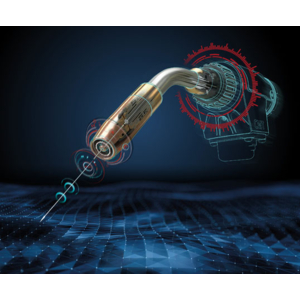

- Un système de surveillance laser monté sur la torche de soudage garantit que le robot soude exactement au bon endroit. En cas de décalage, de déformation ou de tolérances, phénomènes courants lors de la production, le robot peut corriger automatiquement la trajectoire préprogrammée de la soudure et celle-ci est effectuée de façon fiable au bon emplacement.

- Le système Fronius SeamTracking constitue une autre option de suivi des soudures : cette fonction détecte, de manière fiable, le bord du composant grâce à des mouvements de balayage de la torche pour les soudures d’angle et les soudures bout à bout.

- En outre, le système de caméra ArcView offre un aperçu direct de l’arc électrique et permet ainsi de surveiller précisément le process de soudage. Si nécessaire, le technicien en soudage peut immédiatement prendre des mesures correctives.

- En outre, un système automatisé d’inspection des soudures scanne le cordon à l’issue du processus de soudage et en vérifie immédiatement la qualité.

- Dans le même temps, le logiciel de documentation des données WeldCube contrôle et enregistre toutes les données pertinentes du processus de soudage et permet une traçabilité claire de chaque soudure.

Outre les process de soudage de pointe et leur surveillance, la géométrie du composant est mesurée en trois dimensions dans une cellule robotisée dédiée avant et après le soudage, ce qui permet de détecter avec précision tout écart géométrique ou déformation. Cette surveillance précise des dimensions exactes est effectuée dès les premières étapes de fabrication du prototype. Cela permet de réagir rapidement et d’adapter divers paramètres (par exemple, la séquence de soudage, les paramètres de soudage et le serrage) pour une économie de temps et d’argent, pendant le développement puis lors de la montée en cadence de la production. Fronius offre également à ses clients la possibilité de soumettre les prototypes à des essais métallurgiques en laboratoire.