Système multi-caméras intelligent pour le contrôle qualité des flacons de vaccins.

21/05/2021

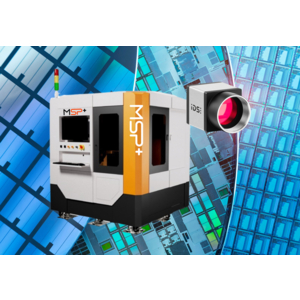

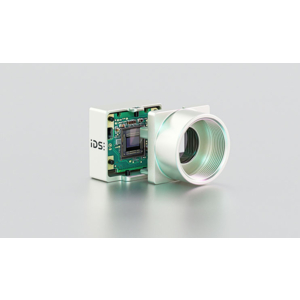

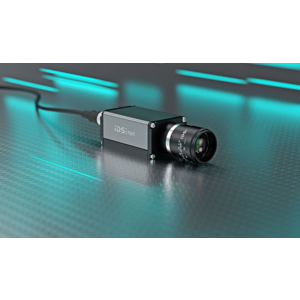

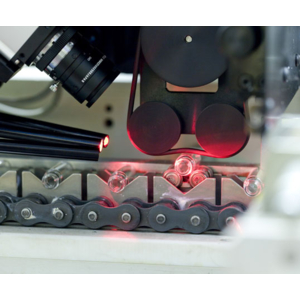

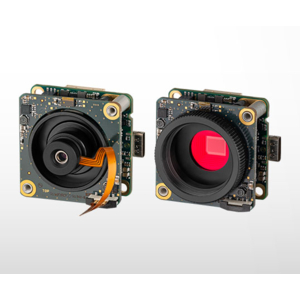

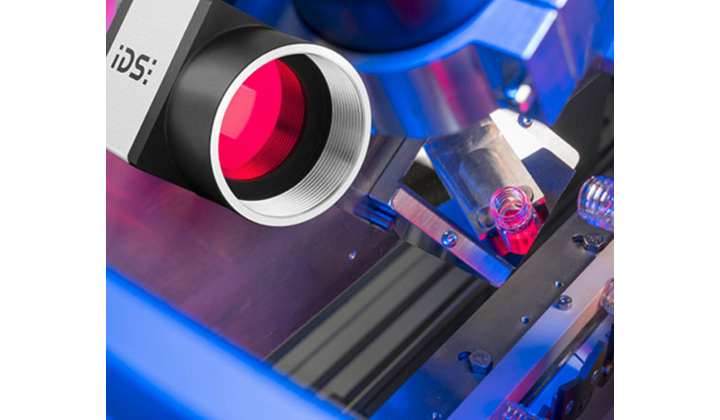

Pour inspecter les flacons de vaccins, Isotronic GmbH a développé le système d'inspection automatique de verre tubulaire « VialChecker ». Les caméras industrielles IDS de la famille de caméras uEye CP sont utilisées comme composants de traitement d'images pour l'inspection des côtes et de la surface.

La lutte contre la pandémie de Covid-19 est en tête de l'agenda mondial. Des efforts sont faits dans le monde entier pour fournir des vaccins à la population le plus rapidement possible. Mais fournir près de 8 milliards de doses - une pour chaque personne dans le monde - n'est pas une tâche facile. Les flacons de verre sont un facteur crucial dans la livraison des milliards de doses de vaccin. Environ 50 milliards sont produits chaque année dans le monde. Aujourd'hui, les producteurs de flacons augmentent massivement leur production pour éviter de devenir le proverbial goulot d'étranglement de la chaîne d'approvisionnement. Cependant, les flacons de vaccins de qualité médicale ne sont pas des tubes de verre standard. Qu'il s'agisse de bouteilles à bords roulés, de bouteilles filetées ou d'ampoules, elles sont toutes en verre borosilicate spécial et nécessitent des lignes de production sur mesure. Toute interaction entre le contenant et le liquide contenu doit être évitée, car toute interférence chimique pourrait altérer le vaccin. La moindre éraflure ou fissure peut rendre inutilisable un lot entier, contaminer le système pendant le processus de remplissage ou même entraîner un arrêt de la machine.

Les exigences imposées aux fabricants sont donc énormes : il s'agit non seulement de produire rapidement de grandes quantités, mais aussi de maintenir des normes de qualité particulièrement élevées. Dans le même temps, l'augmentation de la capacité de production exige généralement beaucoup de temps et de capital. Le système d'inspection des flacons de vaccins développé par Isotronic GmbH permet un traitement haute vitesse lors du contrôle qualité des flacons de vaccins

Application

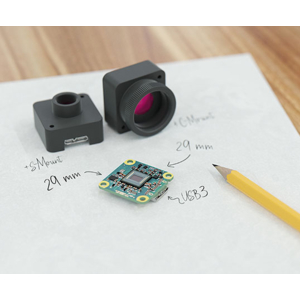

Les flacons de vaccins contiennent généralement entre 2 ml et 100 ml de liquide. Ils font en moyenne 45 mm de haut et 11,5 mm de large. Les fabricants utilisent du verre borosilicate pour maintenir la stabilité requise des vaccins pendant le stockage et le transport - même à des températures extrêmes. Les petits conteneurs pour les précieuses doses sont soumis à des exigences de qualité élevées. Dans le même temps, de grandes quantités doivent actuellement être produites dans les plus brefs délais. Un contrôle qualité très rapide avec une grande fiabilité dans la détection des défauts est nécessaire - comment cela peut-il fonctionner ?

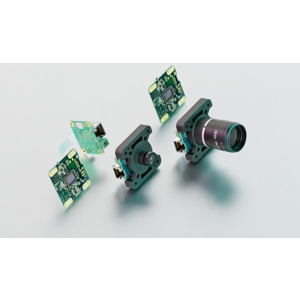

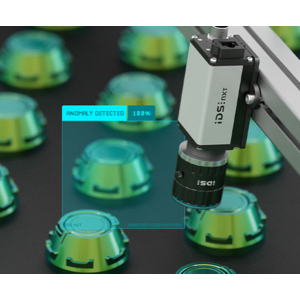

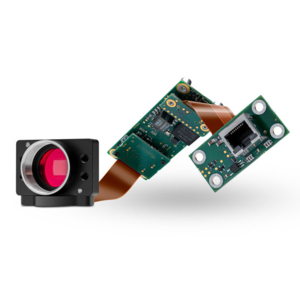

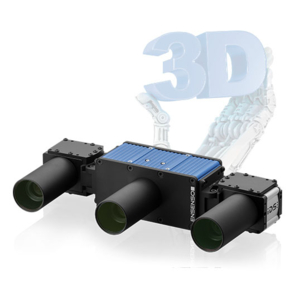

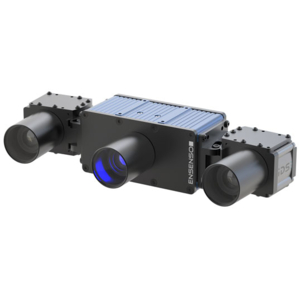

Par exemple : des caméras haute performance dotées de capteurs haute résolution permettent d'atteindre des fréquences d'image élevées. Les caméras industrielles GigE de la famille IDS uEye CP peuvent également être combinées à des moniteurs industriels à écran tactile, une armoire de commande, une connexion au système de production correspondant et un logiciel intelligent. VialChecker est le nom du système d'inspection des côtes et de surface tout-en-un des flacons de vaccins, disponible en deux versions. Le respect des cotes est contrôlé par le « VialChecker Geometrie », tandis que le « VialChecker Cosmetic » vérifie la surface de chaque flacon pour s'assurer qu'elle est sans défaut. Ce dernier peut éventuellement être utilisé dans le cadre du contrôle de la géométrie ou comme un système distinct pour assumer des tâches plus exigeantes.

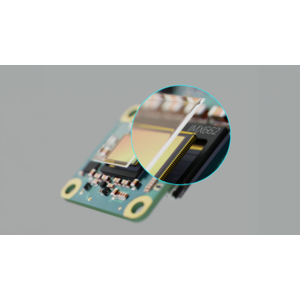

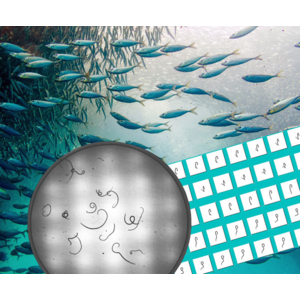

VialChecker Geometrie contient plus de 50 contrôles de côtes et effectue des tests pour les produits en verre tubulaire standard et non standard avec une précision de mesure allant jusqu'à 0,01 millimètre. En revanche, les défauts tels que les fissures, les rayures, les éclats, les inclusions ou les taches, sont détectés par VialChecker Cosmetic avec une précision de 0,1 millimètre carré grâce aux puissantes caméras. Le logiciel intelligent permet une analyse et une classification précises de la description des défauts.

Le contrôle a lieu à différents points du processus de fabrication, par exemple directement après le moulage des flacons ou un peu avant le conditionnement. Un système prend généralement en charge entre trois et huit caméras, de sorte que différentes stations de mesure peuvent être intégrées le long de la chaîne de production. « Selon les besoins du client, le système est spécifié ou complété par des capteurs ou des caméras appropriés, par exemple pour mesurer l'épaisseur du verre », explique Valentin Mayer-Eichberger, directeur de l'exploitation chez Isotronic. «

Si plus de huit caméras sont nécessaires, plusieurs ordinateurs sont envoyés sur le terrain. » Les caméras observent par exemple le verre tubulaire en rotation latérale ou le fond du verre et fournissent des images haute résolution.

Logiciel

Les caméras IDS sont directement connectées au système en C++. Un algorithme logiciel spécialement développé dans votre entreprise détecte les erreurs et émet le message d'erreur via le moniteur. « Non seulement nous disposons d'un système de mesure qui indique le « bon » et le « mauvais », mais qui enregistre également la qualité de chaque produit et affiche des statistiques dans le temps. Le régleur de machine s'en sert pour vérifier que tout est toujours correct et que le flacon a été bien défini. »

Le logiciel Isotronic possède une interface intuitive et conviviale qui a été développée en tenant compte des besoins du client. De plus, VialChecker est optimisé pour le support à distance avec des mises à jour et des améliorations logicielles continues. Valentin Mayer Eichberger en est convaincu : « C'est la base d'un système dynamique et durable. Nous utilisons l'apprentissage machine pour des tâches difficiles telles que la classification des défauts. Des solutions sur site ou dans le cloud pour le traitement de grandes quantités de données ainsi que des analyses détaillées et l'optimisation des processus font partie de l'étendue des services.

Une analyse de la fréquence des défauts sur la durée ainsi que la surveillance de l'usure des outils et des alarmes sont possibles, par exemple. Le service cloud pour la surveillance de la production est complet : « À la fin de la production, nous établissons des graphiques par mesure de qualité. Des certificats de précision des mesures peuvent être délivrés pour la réception du système de mesure. »