La pompe à vide Mink de Busch au sein de la verrerie O-I

22/11/2012

O-I, le leader mondial des emballages en verre pour aliments et boissons, a choisi la technologie sèche de Busch pour équiper ses 7 lignes de production qui transforme jusqu'à 600 tonnes de verre

En 2010, O-I consulte Busch, car la solution en place devient obsolète. Les pompes à pistons, en place depuis près de 40 ans, entraînent des problématiques de remise en état et de révision. Cela génère des pertes de temps conséquentes en entretien et maintenance, et des coûts (vidange, remise en état des clapets, entretien). De plus, il n’est pas possible d’adapter la production au besoin, et la machine fonctionne avec un refroidissement à l’eau, source de forte consommation énergétique.

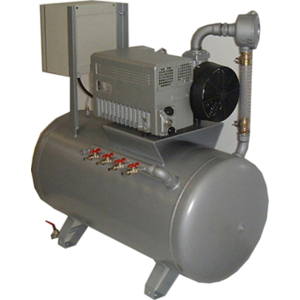

Busch propose alors une technologie sèche, avec une centrale de vide composée de 12 pompes Mink MM 1322, et d’un régulateur de vide. La prestation de Busch, réalisée pour les six premières pompes en septembre 2011, et pour les six suivantes en janvier 2012, a intégré la réalisation, le pilotage du projet global et la formation sur site.

Traditionnellement, ce sont des pompes à palettes lubrifiées qui sont utilisées, et c’est la première fois en France qu’une technologie sèche est installée dans une verrerie. Cette solution permet de gagner à la fois en énergie, niveau d’hygiène et confort de maintenance ; et les coûts d’investissements sont inférieurs d’environ 30%. Enfin, point très important pour O-I, le régulateur permet de contrôler la valeur du vide du process.

Le principe des rotors à lobes permet à la pompe Mink de compresser sans lubrification et sans contact, donc sans frottement et sans usure des pièces. Ainsi, il n’est pas Le principe des rotors à lobes permet à la pompe Mink de compresser sans lubrification et sans contact, donc sans frottement et sans usure des pièces. Ainsi, il n’est pas nécessaire de les contrôler ou de les échanger. A présent, la maintenance est minimale et se limite à une intervention par an. O-I parle plutôt d’une surveillance que d’une maintenance. L’équipe d’entretien contrôle la centrale toutes les 8 heures, comme c’est le cas pour les autres postes de production. Auparavant, les pompes étaient refroidies à l’eau, avec une tour aéro-réfrigérante, ce qui entraînait un fonctionnement de ventilation et de moteurs de pompes et une consommation d’huile importante de par leur vétusté. A présent, la pompe fonctionne avec un refroidissement à air qui permet la suppression de la tour aéro-réfrigérante et donc de s’affranchir des risques de légionnelle.

Autres actualités Busch

Busch présent sur le salon Chimie Lyon 2017

Busch s'implante en Auvergne-Rhône Alpes

Surpresseur à becs Mink pour air et gaz

Busch au salon Ilmac 2016

Pompe à vide sèche à vis COBRA NX 0450 A

Pompes à vide à anneau liquide Dolphin

Busch lance les Journées Techniques du Vide

Pompe à vide R 5 version Oxygène Busch

COBRA DP, la surdouée des pompes à vide

Surpresseurs à piston rotatif TYR de Busch

Pompe à vide sèches Roots Puma WPA 040

Pompes à palettes lubrifiées R 5

Huile VSL.100 pour pompes à vide

Pompe à palettes sèches Seco