Les différentes étapes pour sécuriser une machine: de l'appréciation du risque au marquage CE

19/09/2014

Découvrez les 8 étapes indispensables que doivent suivre les fabricants de machines avant d'apposer le marquage CE qui confirme que les machines ou installations satisfont à l'ensemble des exigences de sécurité et sanitaires requises de la directive Machines 2006/42/CE.

Etape 1: appréciation du risque

La directive Machines sert de référence à la sécurité des machines et des installations au sein de l'UE. Elle fixe un niveau de sécurité uniforme et garantit ainsi la libre circulation des marchandises. Par rapport à ces exigences réglementaires, il convient dans un premier temps, d'établir un diagnostic qui permettra d'apprécier le risque en terme de sécurité machines au sein de l'entreprise.

Étape 2 : Proposer des solutions d'amélioration

Les solutions d'amélioration décrivent les mesures techniques et garantissent la sécurité de vos machines en conformité avec les normes nationales et internationales harmonisées. Une bonne solution d'amélioration résout les tensions récurrentes entre les dispositifs de protection et la productivité. Les solutions d'amélioration prennent en considération entre autres l'utilisation d'équipements de protection fixes et mobiles, les systèmes d'arrêt de machines et installations, la possibilité d'une coupure de sécurité de l'alimentation électrique et des gaz et liquides sous pression ainsi que la détection de travaux dans des zones dangereuses.

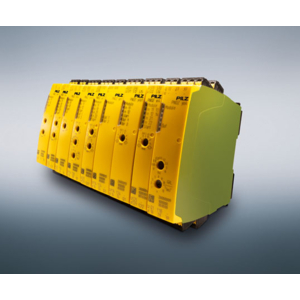

Étape 3 : Conception de sécurité et sélection des composants

L'objectif de la conception de sécurité est de réduire ou supprimer des zones dangereuses grâce à une élaboration détaillée des mesures de protection nécessaires. Ceci est valable pour les constructions neuves, tout comme pour les mises en conformité ou les transformations de machines. Il s'agit concrètement de la conception de schémas mécaniques, électrotechniques, électriques, des systèmes logiciels et de contrôle-commande et de la sélection des composants.

Étape 4 : Le bon choix des composants de sécurité

Pour pouvoir sélectionner les bons composants, il faut déterminer et vérifier le niveau de performance à atteindre (PLr) ou le niveau d'intégrité de sécurité (SIL) selon l'EN ISO 13849-1 / EN CEI 62061. Les logiciels de calcul appropriés proposent une assistance lors de cette procédure complexe. Sur la base des caractéristiques de sécurité concernant les composants prévus ou utilisés, le Safety Calculator PAScal de Pilz valide notamment les valeurs effectivement atteintes, y compris les valeurs de référence PLr ou SIL requises ou exigées. L'avantage des logiciels est l'introduction pas-à-pas de la validation des fonctions de sécurité.

Étape 5 : L'intégration des systèmes

Les résultats obtenus à partir de l'appréciation du risque et des solutions d'amélioration permettent d'appliquer les mesures de sécurité retenues. Cela comprend le travail en partenariat et la sélection de fournisseurs adaptés, l'acquisition de composants et la mise en oeuvre de solutions de systèmes, la création des systèmes de contrôle-commande et la création d'interfaces de visualisation, l'installation électrique de machines, la fourniture des mesures de protection mécanique et des composants hydrauliques et pneumatiques, la construction et le contrôle d'armoires électriques, sans oublier la formation des utilisateurs des machines et du personnel de maintenance.

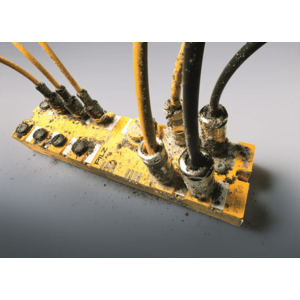

Étape 6 : Validation de l'appréciation du risque

Lors de la validation de l'appréciation du risque, les étapes précédentes sont une nouvelle fois examinées : Les mesures de protection sont-elles correctement appliquées ? La sécurité a-t-elle été correctement conçue dans le cadre du système de contrôle-commande de la machine et appliquée selon la réglementation en vigueur ? Une validation est essentielle pour prouver que les machines sont sûres. La réalisation d'un contrôle des fonctions et la simulation des erreurs du système de sécurité ainsi que différentes mesures (conducteur de protection, émission de niveaux sonores, ...) font également partie de la vérification. Les résultats déterminés doivent être enregistrés et documentés.

Étape 7 : Le manuel d'utilisation

Les manuels d'utilisation font partie intégrante de la livraison des machines, des installations ou des produits. Toute erreur dans un manuel d'utilisation peut entraîner des sanctions pénales lorsqu'il s'agit d'une erreur d'instruction ayant provoqué un accident. Les consignes de sécurité constituent un élément déterminant pour chaque manuel d'utilisation. D'après la législation, les consignes de sécurité doivent décrire tous les risques résiduels qui existent encore suite à l'application des mesures de protection contre les dangers. Un constructeur de machines doit également prendre en compte les risques pouvant résulter de l'utilisateur lors d'une « mauvaise utilisation raisonnablement prévisible » d'une machine. Une appréciation du risque réalisée avec soin est une bonne base pour la création d'un manuel d'utilisation.

Étape 8 : La certification CE

En apposant le marquage CE sur son produit, le fabricant ou l'entreprise responsable de la mise en circulation confirme finalement que son produit satisfait à toutes les exigences et obligations légales de la directive Machines 2006/42/CE, quant à ses caractéristiques garanties et son utilisation conforme aux prescriptions. Toutes les machines qui sont importées de pays hors CE, quelle que soit leur année de construction, doivent également faire l'objet d'un marquage CE. Apposer le marquage CE est de l'entière responsabilité du fabricant / de l'entreprise responsable de la mise en circulation et n'est pas soumis à une quelconque approbation des autorités.

Si des machines individuelles, déjà certifiées CE, sont assemblées pour constituer un ensemble de machines (installation), la procédure d'évaluation des conformités doit être effectuée pour l'ensemble de l'installation, y compris le marquage CE.

Autres actualités Pilz

Capteur radar de sécurité PSEN

Un exercice 2022 réussi pour Pilz

PILZ résiste à une cyberattaque massive

Un changement de génération au sein de Pilz

Scrutateur laser de sécurité PSENscan

Système de commande configurable PNOZmulti 2

Capteurs de sécurité codés PSENcode de Pilz

Capteur de sécurité codé PSENcode