Le développement des procédés de fabrication en continu dans l’industrie pharmaceutique

23/08/2023

Ces dernières années, les principaux acteurs du secteur pharmaceutique ont commencé à adopter des procédés de fabrication en continu des formes posologiques solides orales tant pour la partie développement que pour la production commerciale. Cependant, la fabrication continue n'a pas encore connu la percée et le changement de paradigme prédits par beaucoup. La fabrication par batch reste la solution par défaut pour de nombreux nouveaux produits pharmaceutiques, mais un changement de mentalité commence à modifier la donne !

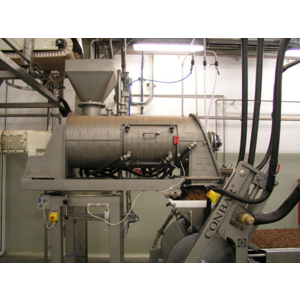

La plupart des premiers équipements construits au cours de ces 15 dernières années utilisés pour la fabrication en continu des formes posologiques solides orales étaient conçus pour alimenter des lignes de compression modérées (25-50 kg/h) et des médicaments de faible puissance.

De ce fait, il était difficile pour de nombreuses entreprises pharmaceutiques de justifier le passage de la fabrication par batch à la fabrication en continu. Les avantages de la fabrication en continu ne compensaient tout simplement pas les coûts d'investissement plus élevés dans des équipements plus complexes, la consommation accrue d'API pendant les premiers stades du développement et la formation de nouvelles équipes de production familiarisées avec des équipements très complexes.

Et les volumes de production nécessaires relativement élevés ne correspondaient tout simplement pas aux prévisions de la plupart des nouveaux produits pharmaceutiques.

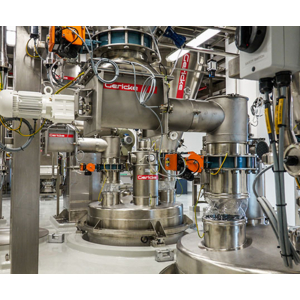

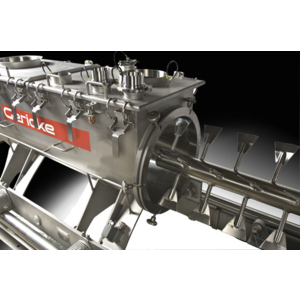

Gericke a été l'une des premières entreprises à développer et commercialiser des solutions de dosage et de mélange en continu pour produire des formes posologiques solides orales. Gericke avait présenté le premier skid de formulation sur le salon Achema en 2012 et a depuis fourni avec succès de nombreuses lignes à l’industrie pharmaceutique.

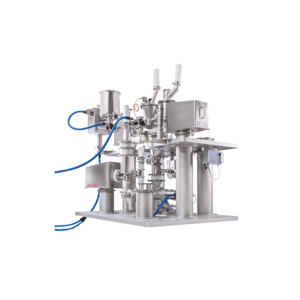

Gericke a également réalisé la demande d'équipements spécifiques pour les autres extrémités du spectre : les médicaments à faible volume et à forte puissance et les médicaments à fort volume. Pour les médicaments puissants à faible volume, une unité d'alimentation et de mélange semi-continue (le Gericke Formulation Skid Batch GFS-B) a été développée.

Les principaux avantages sont la réduction de la consommation d'API pendant le développement, l'absence de pertes au démarrage et à l'arrêt, une stratégie de contrôle moins complexe ainsi que la possibilité d'utiliser des dosages très faibles (moins de 1 % de charge médicamenteuse) et un confinement élevé (OEB4/5).

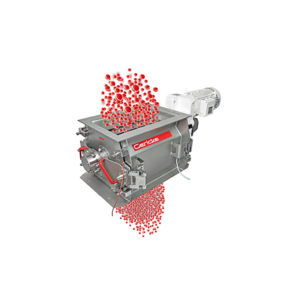

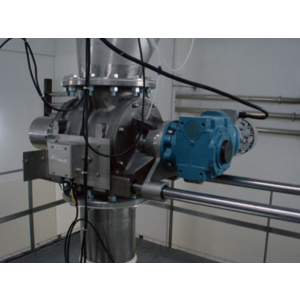

Cela permet d'utiliser le processus de fabrication en continu pour des tailles de lots inférieures à 1 kg. Pour les productions plus importantes, une nouvelle variante du Gericke Formulation Skid Conti GFS-C peut être utilisée. Il s'agit d'une approche traditionnelle d'alimentation et de mélange en continu adaptée à des débits élevés allant jusqu'à 500 kg/h et même à l'alimentation de plusieurs lignes de fabrication de comprimés ou de gélules avec une seule unité de mélange.

Cela permet de construire des analyses de rentabilité autour des coûts opérationnels comme un avantage supplémentaire de la fabrication en continu. Cette solution est très intéressante pour les fabricants de produits génériques.

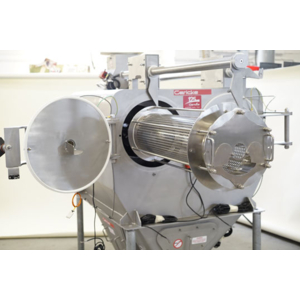

Avec plus de 50 mélangeurs continus installés pour des applications pharmaceutiques et plus de 125 ans de savoir-faire en ingénierie des procédés acquis dans d'autres industries, Gericke est le leader mondial du marché des solutions d'alimentation et de mélange flexibles et modulaires pour la production continue de formes de dosage solides orales. Avec une croissance exponentielle des ventes au cours des dernières années, 2022 a marqué une nouvelle année de succès avec une prise de commande record. Les systèmes vont des doseurs pondéraux et des mélangeurs intégrés dans des enceintes confinées, des mélanges continus pour la compression directe, des unités modulaires avec huit doseurs gravimétriques ainsi que des lignes à haut débit alimentant plusieurs presses à comprimés rotatives. Avec des installations réalisées dans le monde entier : Allemagne, France, Angleterre, Écosse, Scandinavie, États-Unis, Inde, Amérique du Sud, etc., la fabrication en continu n'est pas seulement une tendance mais deviendra bientôt le changement de paradigme que tout le monde espère.

Autres actualités Gericke

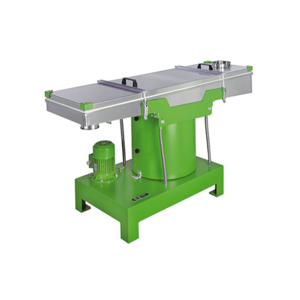

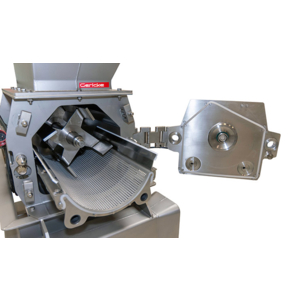

Désaglomérateur pour produits secs

Coude anti-abrasion pour tuyauterie

Tamiseurs centrifuges en ligne pour vrac

Tamiseurs centrifuges pour gros débits

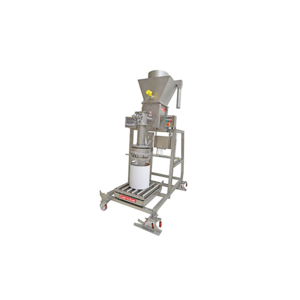

Stations d’ensachage semi-automatiques

Focus sur le Mélange en continu

Stations vide-sacs GERICKE

Transporteurs pneumatiques en phase dense

Désagglomérateur pour produits surgelés

Ecluses rotatives totalement démontables

Elévateur pour produits en vrac Floveyor

Transport pneumatique à faible vitesse

Tamiseur de sécurité certifié Atex

Ecluses rotatives pour produits abrasifs

Ecluses rotatives pour poudres

Tamiseurs centrifuges Gericke

Mélangeurs de fûts Fuchs

Doseurs volumétriques

Station de vidange sécurisé pour Big-Bag

Gericke célèbre ses 120 ans d'existence

Désagglomérateurs pour poudres

Station vide-sacs Gericke

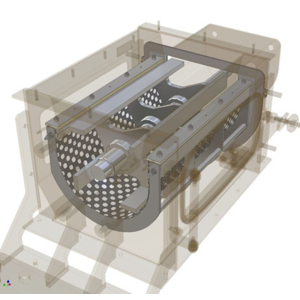

Mélangeur en continu

Mélangeur de fût pour poudres et granulés

Transport pneumatique pour pulvérulent

Manchettes flexibles pour pulvérulents

Doseurs pondéraux à perte de poids

Convoyeur pneumatique en phase dense

Transporteur pneumatique par aspiration

Ecluses rotatives

Nouvelle station vide-sacs Gericke

Manchettes flexibles révolutionnaires