Le convertisseur catalytique BEKOKAT iCC garantit un air comprimé stérile et exempt d’huile pour l’industrie pharmaceutique

27/02/2024

Afin de garantir une sécurité maximale de sa production, une entreprise du secteur pharmaceutique appartenant à un groupe mondial, qui produit des sets de perfusion, surveille en continu sa production d’air comprimé. Cet air est directement en contact avec les produits, d’où une exigence de haute qualité, exempt d’huile, de germes et stérile correspondant au minimum à la classe 1 selon ISO 8573-1. Pour surveiller et optimiser son installation existante, l’industriel a fait appel à BEKO TECHNOLOGIES et à son convertisseur catalytique

Même avec une production d'air comprimé obtenue avec des compresseurs sans huile, une solution de traitement reste indispensable pour obtenir une qualité de classe 1 car l'air aspiré pour la production de l'air comprimé est en règle générale chargé d'hydrocarbures.

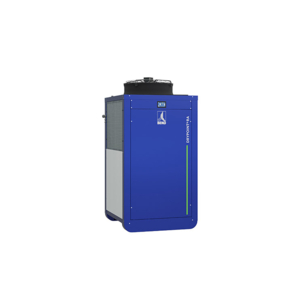

Dans ce cas, le convertisseur catalytique BEKOKAT iCC de BEKO TECHNOLOGIES certifié TÜV et validé par les instituts neutres, s’avère être la solution idéale. Facile à rajouter sur les installations existantes, le BEKOKAT iCC est une solution autonome qui s'installe soit en aval du compresseur, soit directement au point d'utilisation de l'air comprimé. Il permet de délivrer un air comprimé certifié exempt d’huile avec une teneur en huile résiduelle pouvant atteindre 0,003 mg/m3 voire 0,001 mg/m3, donc un niveau de pureté meilleur que la norme ISO 8573-1.

Une qualité d’air comprimé pure selon la norme ISO 8573-1

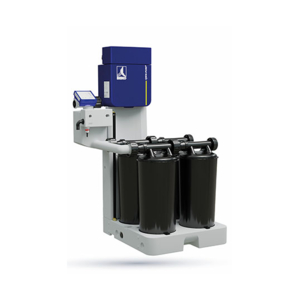

Après avoir étudié le système installé et pour répondre aux exigences du client en matière de qualité et de pureté de l’air comprimé utilisé pour son process de production, l’expert air comprimé de BEKO TECHNOLOGIES a préconisé une solution comportant 2 convertisseurs catalytiques BEKOKAT iCC avec un bypass automatique inclus, associés à une colonne de filtration à charbon actif CLEARPOINT V chacun.

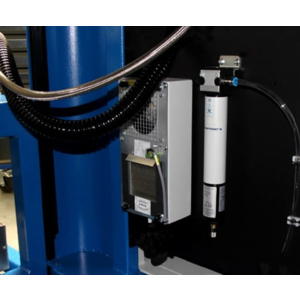

Et pour contrôler le PRSP, la consommation d’air comprimé ainsi que la qualité de l’air comprimé utilisé pour son process, le client a fait le choix d’équiper son installation d’instruments de mesure suivants : sonde d’hygrométrie METPOINT DPM, capteur de débit METPOINT FLM et analyseur de présence d’huile résiduelle dans les réseaux d’air comprimé METPOINT OCV compact.

Concernant l’installation, le flux d’air comprimé est divisé en deux lignes identiques et, grâce à une vanne contrôlée à distance, il est entièrement équilibré et de manière automatique dans exactement les mêmes flux. Le système de contrôle utilise les données de deux capteurs de débit METPOINT FLM, installés en aval des flux de chaque BEKOKAT iCC. Grâce au système de contrôle, la performance maximale du système entier est garantie. Si le volume du débit descend en-dessous des 40 % du système entier, une des vannes de contrôle est alors fermée automatiquement et le système n’utilise qu’un seul BEKOKAT iCC. Grâce à cette caractéristique, un air comprimé de haute qualité, exempt d’huile, de germes, de virus et de bactéries est garanti à la sortie et ce, non seulement lors d’une faible demande en air comprimé mais aussi lorsque la demande est forte.

La nouvelle solution de traitement d’air comprimé composé de deux convertisseurs catalytiques pour un air comprimé exempt d’huile et de germes BEKOKAT iCC fonctionne parfaitement depuis sa mise en service. Par ailleurs, avec une classe de qualité de l'air comprimé [1.2.1] selon la norme ISO 8573-1 et une pureté de l'air confirmées, en permanence, le client est plus que satisfait de son installation.