Beko Technologies apporte un air comprimé de haute qualité et des gains énergétiques chez Magneti Marelli

22/02/2021

Trois ans après avoir choisi Beko Technologies, le site Magneti Marelli de Châtellerault a fait de sa solution de traitement de l’air comprimé une vitrine pour les équipementiers automobiles. Magneti Marelli a fa fait appel à Beko technologie pour installer une solution de traitement de l'air comprimé

« Propriété du groupe Fiat, le site de Châtellerault monte régulièrement en cadence afin de faire face à une demande de plus en plus forte de la part de ses clients, dont PSA, faisant presque doubler la production quotidienne, ayant par conséquent un temps d’arrêt de l’usine d’une seule semaine contre deux semaines habituellement pour les opérations de maintenance » explique Mathieu Bouloux, Responsable Infrastructures chez Magneti Marelli. Une sollicitation accrue que la centrale de traitement de l’air comprimé supporte parfaitement, garantissant une qualité d’air irréprochable depuis sa mise en service. « Les utilisations restent les mêmes qu’au moment de l’installation. Nous sommes tous satisfaits de la qualité de l’air. L’installation est parfaitement fiable. »

Un air comprimé de classe 1

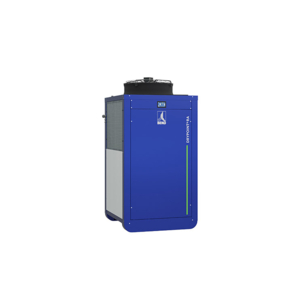

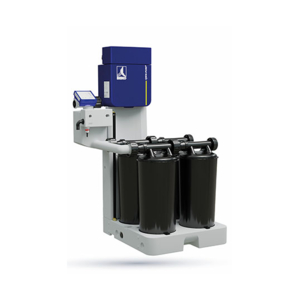

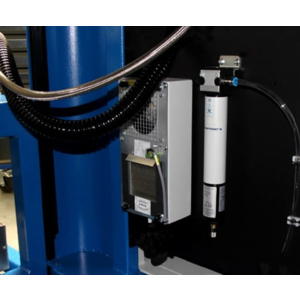

Afin de satisfaire aux exigences strictes formulées par le client, Beko Technologies et son partenaire le Groupe Airmax avaient fait le choix d’une solution technique sur mesure, comportant un système de pré-refroidissement, un ensemble de filtration Clearpoint (filtre dévésiculeur, filtre déshuileur, filtre antipoussières, filtre à charbon actif) pour éliminer efficacement l’eau, les particules solides, les poussières et l’huile contenues dans le réseau d’air comprimé du client ainsi qu’un sécheur adsorption à chauffe externe Everdry Fra Vplus. Un analyseur de la présence d’huile résiduelle Metpoint Ocv contrôle la qualité de l’air comprimé. Une unité Bekosplit traite les condensats émulsifiés issus de l’air comprimé directement sur site de manière fiable et refoule l’eau ainsi épurée dans le réseau d‘évacuation des eaux usées. Plusieurs purgeurs Bekomat évacuent les condensats contenus dans l’air comprimé.

Mathieu Bouloux rappelle que les valeurs actuelles de résidus d’hydrocarbures sont nettement inférieures à celles enregistrées avant le remplacement de l’installation, preuve que le traitement de l’air comprimé via les solutions Beko Technologies est plus performant, y compris en utilisant des compresseurs lubrifiés. L’objectif d’un air de classe 1 est même garanti par Beko Technologies qui s’est engagé à travers sa gamme instrumentation Metpoint à effectuer un contrôle continu de la qualité de l’air en sortie d’installation. L’instrumentation permet d’enregistrer et d’analyser tous les paramètres : débit, pression, température, analyse d’huile résiduelle en permanence, PRSP, ratio Wh/m3 et de les renvoyer sur la GTC du site.

Les résultats en chiffres

Mathieu Bouloux se déclare très satisfait des performances délivrées par la nouvelle centrale d’air comprimé : « la puissance installée est dorénavant de 90 kW (150 kW auparavant), ce qui combiné au nouveau sécheur adsorption « Zéro Purge » nous a permis d’obtenir un excellent ratio Wh/m3. De plus, nous pouvons suivre en direct les consommations énergétiques de l’installation sur notre GTC. Le bilan énergétique a été amélioré puisque nous sommes passés d‘une consommation de 60 mW/mois à 43 mW, soit près de 30% d’économie se traduisant à l’année par 42.000 € d’économie sur la base d‘un kW/h à 0,08 €. Notre nouvelle installation de traitement d’air comprimé nous a permis de réduire le nombre de régénérations d‘un facteur de 10 (56 régénérations contre près de 600 pour l’installation précédente). »

En outre, Magneti Marelli dispose désormais d’un air de Classe 1 en huile (=< à 0.01 mg/m3 selon ISO 8573-1), certifié et tracé par un dispositif d’analyse de la présence d’huile résiduelle dans les réseaux d’air comprimé. Il est intéressant de souligner que la performance qualitative du traitement de l’air donne un résiduel en huile de 0.002mg/m3 pour une exigence à 0.01mg/m3, sachant que la valeur aujourd’hui obtenue n’a jamais été atteinte par l’ancienne installation pourtant équipée d’un compresseur de type non lubrifié.