Le robot mobile autonome MiR200 Hook améliore l'intralogistique d'Inpeco

06/05/2021

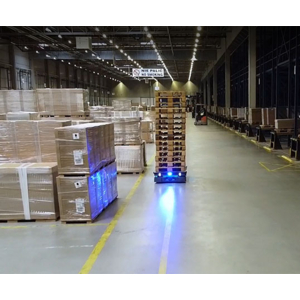

En vue d’automatiser son site de Val della Torre, dans la banlieue de Turin, tant l’approvisionnement en matières premières que le transport des produits finis vers le département de conditionnement,Inpeco décidé d'introduire un MiR200 Hook pour la traction de chariots dans la zone de production de l'usine.

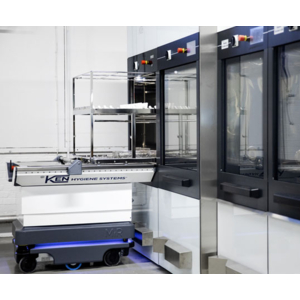

Inpeco, fondée en 1990 en Italie, est une entreprise multinationale spécialisée dans la production de systèmes d'automatisation pour les laboratoires et les hôpitaux avec pour objectifs de réduire les erreurs dans les essais cliniques - en assurant une traçabilité complète des échantillons - et d’assurer une meilleure qualité des résultats.

Stefano Tolomeo, Responsable de la Production chez Inpeco, souligne : « En tant que fabricant de solutions d'automatisation, la mise en œuvre de technologies avancées et la numérisation des processus dans notre usine est un facteur particulièrement pertinent. Ça l’est d’autant plus dans la perspective de l'industrie 4.0, qui vise à améliorer en permanence la qualité et la fiabilité de nos solutions ainsi que l'efficacité de nos processus internes ».

Moderniser le transport de matériaux et libérer le personnel des tâches de transport répétitives

La tâche à revoir était celle transport de matières premières et de produits finis. « Le transport de matériaux nécessite un engagement à plein temps du personnel affecté à cette activité. Nous voulions libérer les opérateurs des tâches de transport, qui sont répétitives, dangereuses et démotivantes, pour les affecter à des activités à plus forte valeur ajoutée », explique Stefano Tolomeo.

« L’automatisation de certains processus à faible valeur ajoutée visait à réorienter les ressources vers des opérations plus importantes et indispensables pour l'entreprise. Grâce au robot MiR, qui nous a permis d’automatiser le transport des matières premières et des produits finis, nous avons pu nous concentrer sur les activités les plus productives pour nous, en veillant toujours à la sécurité des travailleurs, à la qualité du produit et à l'environnement de production dynamique dans lequel Inpeco a l'habitude de travailler », souligne Roberto Ferraro, Chef de Produit chez Inpeco.

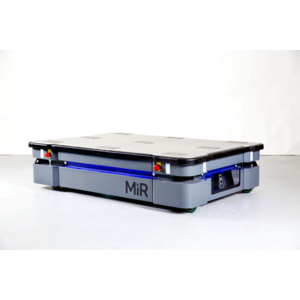

Un choix décidé par les qualités intrinsèques du MiR200 Hook

Le choix de Inpeco, accompagné par Klain Robotics, distributeur de Mobile Industrial Robots en Italie, s’est porté sur le MiR200 Hook, de par ses dimensions et sa capacité de charge qui étaient parfaites pour répondre aux besoins de transport de l’entreprise. Sa facilité d'utilisation a également été un facteur déterminant. Grâce à une interface utilisateur simple et intuitive, même les opérateurs les moins expérimentés peuvent surveiller et gérer les missions du robot MiR. Grâce à celui-ci, ils peuvent désormais se consacrer davantage à des tâches à plus forte valeur ajoutée, telles que la préparation de commandes ou le chargement de matériaux dans des zones de stockage automatisées.

Une mise en œuvre rapide pour une efficacité opérationnelle

Le système est bien rodé. Les ordres de production sont préparés à partir du stock en prélevant le matériel et en chargeant des chariots. Une fois le travail terminé, le chariot est mis à disposition pour être transporté par le robot MiR.

Quand un opérateur a besoin d’un chariot, il active le logiciel d'appel en scannant un QR Code attribué à sa zone de travail pour demander la livraison d'un chariot - transportant un produit fini ou jusqu’à 500 kg de matériaux - pour la tâche suivante et la collecte du chariot vide actuellement à la station. De cette façon, la destination de la mission du robot est enregistrée comme étant l'emplacement de l'opérateur qui a passé la commande.

Le logiciel récupère également automatiquement l'ordre de production dans le système de gestion, ce qui rend toutes ces informations disponibles à l'écran et permet aux responsables de l'entrepôt de savoir quels chariots sont collectés par le robot mobile. Les informations telles que la taille de l'article à déplacer et sa position initiale sur la carte sont aussi automatiquement envoyées au logiciel du robot. Actuellement, dans la zone de production d'Inpeco, 16 objets différents et de longueur variable - de 1 m à 2,5 m - sont déplacés avec le MiR200 Hook.

Du robot au collègue

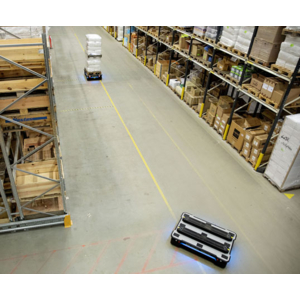

Le robot, rebaptisé Robin après un sondage auprès des employés, contribue également à la sécurité de la zone de production. À chaque fois qu'il entre dans les couloirs, qu'il tourne et accroche automatiquement un chariot, le robot utilise des lumières clignotantes et des sons pour alerter les opérateurs de son arrivée. Grâce à des caméras 3D et des capteurs de précision, le robot détecte aisément les obstacles, qu’il s’agisse d’une personne ou d'un chariot élévateur. Il s'arrête et évalue si un autre itinéraire est possible. Cela garantit une sécurité maximale tout au long du trajet, en éliminant le risque d'accident.

« Lorsque le robot MiR a été intégré à l'usine, les opérateurs étaient curieux et un peu sceptiques. Mais dès que le robot est entré en activité, tout le monde est devenu enthousiaste. Sa facilité d’utilisation et les avantages qu'il offrait en termes de gain de temps et donc d'efficacité, ainsi que le fait qu'ils pouvaient déléguer au robot diverses tâches répétitives et de faible valeur, les ont convaincus. Aujourd'hui, les travailleurs d'Inpeco interagissent et traitent le robot MiR comme un collègue », explique M. Tolemeo.

L'avenir de la logistique automatisée

« A ce jour, notre robot MiR200 Hook est utilisé dans une zone spécifique de nos départements de production mais nous envisageons de l’utiliser dans une autre zone de production », poursuit M. Tolomeo.

Inpeco prévoit que la mise en œuvre sera très facile et rapide puisque le système héritera de toutes les logiques de configuration déjà mises en œuvre précédemment. « Nous estimons un retour sur investissement de moins de 2 ans », conclut-il.

Prochainement, l'entreprise prévoit également d'intégrer un nouveau robot avec un autre type d'interface qui permet, outre le remorquage de matériaux, la manipulation de boîtes individuelles (600X400mm ou 400x300mm) de l'entrepôt à l'opérateur et vice versa.