TB Spain Injection améliore ses capacités de production grâce à deux robots mobiles MiR

10/01/2021

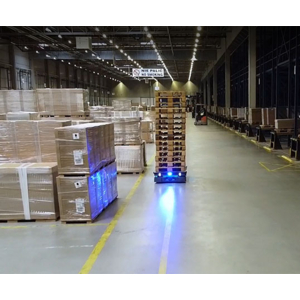

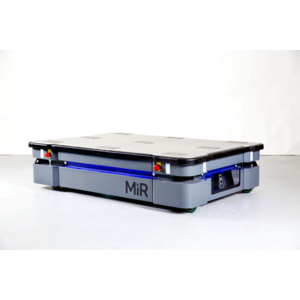

TB Spain Injection, une société spécialisés dans la fabrication de pièces techniques de précision par injection matière - a installé deux MiR200™ pour le transport interne de matériels dans son usine de Vigo. TBSI a ainsi réussi non seulement à améliorer la productivité sur son site, mais aussi à libérer de l’espace, permettant d’augmenter le nombre de machines d'injection. Les deux robots parcourent environ 100 km par mois et ont permis à l'entreprise d'affecter deux techniciens d'entrepôt à des tâches à plus forte valeur ajoutée.

TB Spain Injection (TBSI), filiale du groupe français TBI, est une entreprise spécialisée dans la transformation des matières plastiques par injection pour le secteur automobile. Les produits fabriqués dans son usine située à Vigo sont incorporés dans le fonctionnement des sièges de voiture, du câblage électrique et des compartiments moteurs. Ces derniers sont ensuite intégrés dans les véhicules produits par les marques du Groupe PSA, Volkswagen, Renault-Nissan et Ford.

Avec un effectif de 40 à 50 opérateurs, l'usine dispose de 15 machines d'injection plastique, de soudage et d'assemblage, ainsi que d'un entrepôt pour stocker les matières premières et les produits finis. Les lignes de production fonctionnent 5 jours par semaine avec trois équipes en roulement par jour.

Pour Manuel Canitrot, Directeur de l'usine, l'automatisation et la numérisation des processus, des technologies de contrôle et de gestion, constituaient un facteur primordial en vue de maintenir la compétitivité de l’entreprise, mais aussi d’améliorer de la qualité et la fiabilité de ses produits. Le tout dans la lignée de l’industrie 4.0.

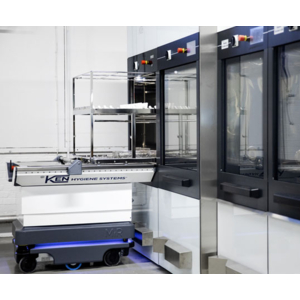

« Nous devions optimiser la répartition des machines dans l'usine et rationaliser le flux de matériaux. En optimisant la surface réellement productive, nous gagnions de l'espace utile, sur lequel nous pouvions introduire plus de machines », explique Manuel Canitrot. « Nous avons donc décidé de mettre en place deux robots MiR200, équipés de tables élévatrices pour collecter les matériaux d'emballage stockés dans l'entrepôt, les amener à la chaîne de production et revenir avec le produit fini déjà emballé ».

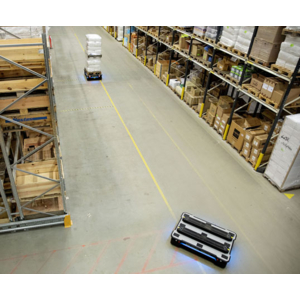

Dorénavant, lorsqu'un opérateur a besoin d'une livraison de matériels, il appelle le robot via un QR code qui contient les informations dont le robot a besoin pour trouver l'endroit où ils se situent. Le robot s’y rend alors de manière totalement autonome, les collectent puis trouve sa voie vers le point de livraison. Il prend ensuite le produit fini pour le transférer dans la zone de distribution de l'entrepôt.

Ainsi, les opérateurs reçoivent la quantité exacte de matériels, au bon moment et au bon endroit. TBSI a également supprimé la présence de palettes au sol autour de l’opérateur, entraînant des améliorations en termes d'espace, de sécurité et d'ergonomie.

« Avec la surface au sol que nous avons récupérée en éliminant l'utilisation des palettes, nous avons pu augmenter le nombre de machines de production de 9 à 15 », explique Manuel Canitrot. Les robots MiR200 travaillent 24 heures sur 24 pendant les trois cycles de travail quotidiens de TBSI. Depuis leur mise en service, ils ont parcouru environ 500 kilomètres, soit près de 100 km par mois. Cela se traduit par une économie de main-d'œuvre pouvant atteindre 16 heures par jour, l’équivalent du travail de deux opérateurs qui se consacrent désormais à des tâches à plus forte valeur ajoutée dans l'entrepôt. L'entreprise peut à présent se targuer d’avoir créer un environnement beaucoup plus sûr pour les travailleurs grâce aux robots MiR, puisqu’ils remplacent les chariots élévateurs, dont le déplacement dans les allées de l'usine entraînait un risque plus élevé d'accidents du travail.