ICM utilise des robots mobiles autonomes de MiR pour rationaliser la logistique de ses entrepôts

19/05/2020

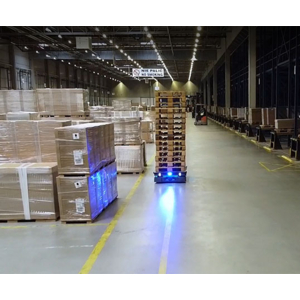

Basé à Odense, la société de commerce de gros ICM fonctionne avec des camions qui se déplacent dans des allées étroites (formées par des rayonnages atteignant jusqu’à 12 mètres de haut) pour y entreposer les palettes. Des robots MiR s’occupent de livrer les palettes en un flux continu jusqu'aux extrémités des allées sous le contrôle d’un personnel logistique expérimenté situé sur la zone de réception de l'entrepôt qui résout les tâches complexes et se charge de la supervision globale du transport intralogistique.

Cet entrepôt high-tech, avec sa panoplie d'opérations de transport de palettes, est situé à Odense et fonctionne de 7h00 à 22h00. Chaque année, des tonnes de marchandises arrivent au centre logistique, soit un total de 31 000 palettes. Le personnel d’ICM gère 100 000 commandes par an, dont la plupart sont à livrer pour le lendemain. ICM est l'un des principaux fournisseurs scandinaves d'équipements techniques et de protection individuelle et de solutions en matière d'environnement de travail.

L’espace est limité. Les clients sont impatients. La concurrence est féroce. Cela signifie que le temps, le personnel et l’espace doivent être utilisés de manière optimale.

« Grâce à cet investissement dans trois robots mobiles MiR1000, trois employés gagnent désormais plusieurs heures chacun sur leurs activités quotidiennes. Ils n’ont plus à déplacer manuellement les palettes, du gerbeur aux allées de l’entrepôt, à hauts rayonnages », indique Søren Jepsen, Directeur Supply Chain d’ICM A/S. À la place, ils peuvent placer les palettes sur des racks spéciaux de MiR, récupérés par les robots, qui les transportent à l’extrémité des allées de l'entrepôt où des chariots élévateurs les récupèrent et les entreposent dans les rayons correspondants.

Lorsque les conducteurs de chariots élévateurs prennent une palette d’un rack, ils peuvent automatiquement le signaler. « Je n’ai qu’à appuyer sur un bouton de ma tablette pour envoyer un autre robot MiR en mission. De cette façon, les robots font en sorte que les chariots élévateurs soient toujours approvisionnés en palettes »,explique Jesper Lorenzen, assistant d'entrepôt et responsable de la réception des marchandises chez ICM A/S.

En collaborant avec les opérateurs et les véhicules de transport, les robots mobiles collaboratifs MiR permettent des économies de 40 heures par semaine

Grâce au mapping interactif intégré à la tablette, les opérateurs de chariots élévateurs peuvent voir à tout moment et en temps réel où se trouvent les robots MiR. Ces derniers se font d’ailleurs remarquer à l'aide de signaux audios et lumineux dans les zones les plus fréquentées. Ainsi, les chariots élévateurs et les robots collaboratifs communiquent automatiquement en permanence.

Or, dans un espace où le trafic interne est constant, cette communication est vitale pour éviter que différentes machines ne se bloquent mutuellement le chemin.

ICM a aménagé un parcours dédié aux robots mobiles, libérant ainsi de l'espace aux autres trafics du centre logistique. Auparavant, avant qu’ils ne soient remplacés par les robots mobiles MiR, l'espace était très restreint en raison des nombreuses opérations induites par les gerbeurs manuels sur les principaux axes de circulation. C’est le logiciel de gestion de flotte MiR, appeléMiR Fleet, qui garantit que les tâches soient bien réparties entre les robots mobiles, de sorte que ce soit le cobot le plus proche qui accomplisse la tâche demandée. De la même façon,MiR Fleetveille à ce que les robots mobiles aillent automatiquement aux bornes de recharge entre chaque tâche, afin de réduire les temps d’arrêt.

Dans l'ensemble, les robots mobiles font environ gagner 40 heures par semaine à ICM. Un temps que le personnel consacrait auparavant au transport interne, en déplaçant les marchandises de la zone de réception aux zones de positionnement. Les employés peuvent désormais se concentrer sur des activités plus complexes comme la planification et l'optimisation. En effet, l'évaluation, la manipulation et la hiérarchisation des palettes (avec leur contenu) sont des tâches compliquées qui requièrent de la perspicacité et de l'expérience. De nombreux paramètres doivent être pris en considération. Par conséquent, ces tâches doivent être résolues par des opérateurs.

« Ces robots nous font économiser du temps que nous pouvons désormais utiliser pour optimiser l'entrepôt et affiner le flux. Nous nous sommes habitués à cette nouvelle technologie et nous avons appris à travailler différemment »déclare Jesper Lorenzen.

Un environnement de travail plus attrayant grâce aux robots

La logistique de l'entrepôt à hauts rayonnages se déroule désormais sans problème, grâce à un mélange moderne d'employés, de robots mobiles et de chariots élévateurs/gerbeurs. L'installation d'ICM est constituée de trois robots mobiles, de quatre chariots élévateurs, de dix gerbeurs manuels et de 26 employés dévoués.

Les robots mobiles n’ont pas seulement augmenté l’efficacité de l’entrepôt d’ICM. Selon Brian Brandt, Directeur de l’entrepôt, ils ont aussi amélioré l’environnement de travail. Il voit plusieurs bénéfices à investir dans une technologie qui augmente aussi bien la capacité que la satisfaction au travail.

Un espace de travail amélioré grâce aux robots mobiles autonomes

Søren Jepsen, Directeur Supply Chain d’ICM A/S, explique qu’élaborer un flux de travail optimal pour l’ensemble du transport de marchandises dans le centre logistique a été un processus d'apprentissage.

« Notre entrepôt utilise le principe du stockage chaotique, géré par un système de gestion type. Nous devons être en mesure de tout laisser tomber pour pouvoir livrer nos clients dans les 24 heures au Danemark. Cela signifie qu'il faut utiliser intelligemment nos ressources. Notre investissement dans ces nouvelles technologies nous a permis de protéger notre personnel et d'attirer de nouveaux talents » déclare Søren Jepsen.

Chez ICM, la direction voit d’un bon œil cette démarche et souhaite l’accentuer en automatisant un plus grand nombre de processus. Actuellement, il a s'agit d’optimiser le flux de la zone de réception des marchandises vers les allées de stockage. À long terme, ICM compte également automatiser le transport, de la préparation à la livraison des marchandises et davantage tirer profit de ces robots.