Cinq robots MiR500 améliorent la logistique des entrepôts de l'usine pharmaceutique de Novo Nordisk en Chine

07/12/2020

Ces robots mobiles autonomes MiR500 ont permis à l'usine de libérer pas moins de 35 heures par semaine, soulageant ainsi les opérateurs de tâches répétitives, afin qu’ils puissent mettre à profit leur compétences sur des activités à plus forte valeur ajoutée.

Le transport l'intralogistique, tâche parmi les plus fastidieuses

Basé au Danemark, Novo Nordisk est un fabricant pharmaceutique d’envergure mondiale, expert dans le traitement du diabète et dans les maladies chroniques graves, comme l'obésité ou les maladies sanguines et endocriniennes rares. La société est entrée sur le marché chinois en 1994 et son usine de fabrication d'insuline à Tianjin est opérationnelle depuis 1996. L'usine, qui s’étend sur 40 000 m², a été agrandie en 2006 pour répondre à la demande croissante du marché intérieur et des exportations.

Afin de rester compétitif et d’améliorer la productivité de son usine de Tianjin, Novo Nordisk a décidé de renouveler ses efforts en matière d’automatisation : « Notre usine est une installation extrêmement moderne, qui a déjà été fortement automatisée. Néanmoins, nous avons estimé que son système intralogistique pouvait encore être amélioré en optimisant son automatisation », a déclaré Zhao Xin, Superviseur en Entrepôt de l'usine de Novo Nordisk en Chine.

Dans le passé, le transport des matériaux d'emballage était un processus difficile, qui monopolisait fortement les opérateurs. Ces derniers utilisaient des chariots élévateurs pour transporter les matériaux de la zone de dépôt des camions à l'entrepôt. Au cours d'une journée de travail typique, il fallait plus de cinq heures pour que les chariots élévateurs livrent l’intégralité des matériaux. Et plus de huit heures dans les périodes de production extrêmement chargées !

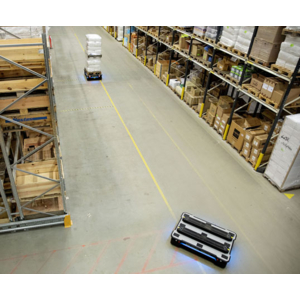

Zhao Xin reprend « Sur notre site, le transport interne était de loin la tâche la plus fastidieuse. Le trajet entre la zone de dépôt et l'entrepôt est de plus de 100 mètres, avec 3 à 4 virages. Le chemin passe en plus par des zones très fréquentées. Pour faciliter le processus, nous avons décidé d'utiliser une nouvelle technologie capable d’éviter ce genre d’écueils ».

Des robots mobiles sûrs et flexibles améliorent l'intralogistique et optimisent l'affectation des ressources humaines

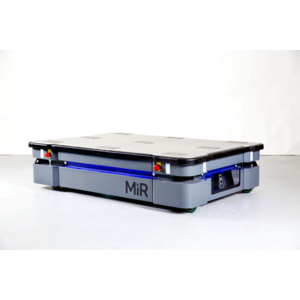

Après avoir examiné différentes options, Novo Nordisk a choisi cinq robots mobiles autonomes (AMR) MiR500. Ces robots mobiles possèdent une capacité de charge utile de 500 kg ainsi qu’une vitesse maximale de 2,0 m/s.

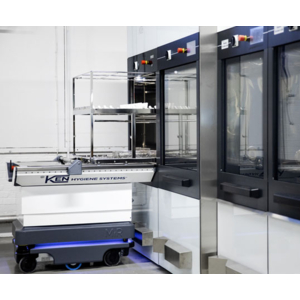

Les avantages des robots MiR500 sont nombreux. Ils combinent sécurité, flexibilité, et une grande facilité d’intégration, sans qu’il soit nécessaire de modifier la disposition interne des installations. Ils sont donc capables de remplacer sans problème les chariots élévateurs pour le transport de matériaux d'emballage.

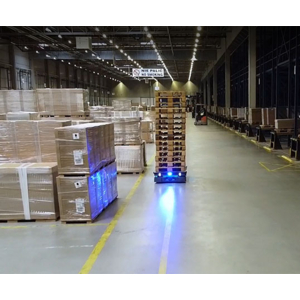

Lors de la réception des matériaux d'emballage, les cinq robots font la queue au dépôt pour charger les matériaux sur leurs étagères. Équipés d’un logiciel sophistiqué comprenant une technologie avancée de balayage laser, une caméra 3D et des capteurs intégrés, les robots peuvent analyser leur environnement lors du trajet entre les deux sites.

« Dans nos opérations quotidiennes dans l’entrepôt, les MiR500 travaillent en proximité directe avec nos employés et les autres chariots élévateurs », déclare Gao Yue, manutentionnaire de l'entrepôt de Novo Nordisk China Plant. « Lorsqu'il y a des personnes ou des obstacles sur son chemin, le robot mobile ralentit ou s'arrête immédiatement. Il créé alors un itinéraire alternatif pour atteindre sa destination en utilisant son système de navigation autonome ».

Lorsqu’ils arrivent dans la zone de stockage, les MiR500 apportent, les uns après les autres, leurs palettes de matériaux d'emballage vers une série de racks en hauteur. Une fois les palettes déchargées, un chariot élévateur spécialisé à grande hauteur les soulève et les stocke dans les rayonnages en hauteur.

« Les robots MiR500 nous ont permis de libérer au moins 35 heures de travail par semaine, auparavant dédiées au transport de matériel. Nos opérateurs peuvent désormais se concentrer sur des tâches plus importantes et de plus grande valeur ajoutée au sein de l'entrepôt. Ces cinq robots répondent à nos besoins de transport dans l'entrepôt, et sont en conséquence bien accueillis par les opérateurs », ajoute-t-il.

Un contrôle centralisé avec le logiciel MiR Fleet

Selon Gao, en utilisant logiciel MiR Fleet, la gestion des cinq robots MiR500 est devenue un jeu d'enfant. ,. Ce dernier facilite grandement la programmation et la configuration des robots selon les exigences de Novo Nordisk. Il offre également un contrôle centralisé des robots et permet aux techniciens de l'entrepôt de les gérer à distance.

« Habituellement, nous utilisons MiR Fleet sur nos tablettes pour gérer et définir les missions des robots. Pour nous, faire fonctionner nos cinq MiR500 en simultané rend le processus de chargement/déchargement de matériaux bien plus pratique », déclare M. Gao

L'entrepôt est un environnement dynamique. A tout instant, des obstacles comme les opérateurs, palettes et autres robots peuvent apparaître sur la trajectoire d’un AMR, au risque de provoquer des embouteillages. MiR Fleet permet de diriger les robots de telle sorte qu’ils puissent naviguer sur plusieurs chemins de manière sûre et ordonnée. MiR Fleet permet également aux techniciens de surveiller les paramètres quotidiens, de gérer les tâches et de donner des instructions à chaque robot, comme les faire se recharger automatiquement lorsque cela est nécessaire.

NiRight, un intégrateur de systèmes certifié MiR, a fourni le soutien nécessaire au déploiement des cinq robots mobiles autonomes dans l'usine de Novo Nordisk. « Grâce à la réussite de ces robots, toutes les parties concernées sont désormais plus confiantes et enclines à l'utilisation d'un plus grand nombre d'applications de robots mobiles, de l'entrepôt à la chaîne de production », a déclaré Gao Wenjie, directeur de projet de NiRight.