Pour L'Oréal, Soditra Logistic choisit SAVOYE

01/07/2023

Le prestataire de services logistiques Soditra Logistic aggrandit son entrepôt existant à Nivelles (Belgique) afin de centraliser toutes les activités d'entreposage pour son client L'Oréal. À côté des zones de préparation de commandes existantes traitant les produits à faibles et moyennes rotations et la zone de stockage palettes, SAVOYE installera un nouveau système de picking.

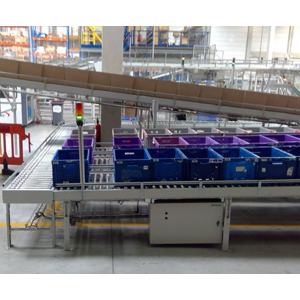

Le projet comprend la fourniture de racks dynamiques, d’une machine de fermeture, de postes de pesée, de convoyeurs pilotés par le logiciel WCS. En outre, SAVOYE assurera une connexion entre les deux zones en intégrant une ligne de convoyage supplémentaire pour le traitement des déchets cartons.

Un processus sans interruption

Soditra Logistic, basé en Belgique, est un partenaire 3PL de L'Oréal depuis de nombreuses années. Initialement, L'Oréal gérait une partie de son processus logistique sur un site néerlandais. Au fil du temps, la mission de Soditra Logistic a pris de l’ampleur ; l’entreprise s’est vue étendre son portefeuille avec des services à valeur ajoutée, tels que l'assemblage de présentoirs de points de vente, de produits emballés sous film rétractable (chaud et froid) après emballage et déconditionnement, le tout en fonction des besoins du client. L'objectif étant d’accroître la flexibilité et la réactivité et surtout de créer plus de synergie dans ses processus, L’Oréal a alors choisi d'externaliser l'ensemble des activités pour le Benelux à son partenaire de longue date, Soditra Logistic.

Ce développement a engendré une réorganisation interne : les activités destinées à d'autres clients seront transférées à Mollem, et les services logistiques pour L'Oréal seront donc désormais centralisés sous un même toit à Nivelles. Ce site sera agrandi de 16.000 m2 à 30.000 m2 dans le cadre d'une rénovation complète.

Réorganiser le puzzle logistique

Les activités à Nivelles peuvent être divisées en trois parties:

1. Entrées / sorties de palettes complètes

2. La préparation de commandes standard : le préparateur de commandes prélève les produits et compose les palettes/commandes complètes.

3. La préparation de commandes détail : à l'origine, cette opération était réalisée à l'aide de chariots de préparation de commandes. En 2018, des AMR et rayonnages mobiles ont été ajoutés ainsi que quatre postes de préparation.

L'organisation était principalement déterminée par les classes de rotation des produits.

La prochaine étape consistait alors à s’interroger : "Quelle est la meilleure combinaison de systèmes et de technologies pour tout traiter de la meilleure façon possible ?”

Les avantages et les inconvénients des solutions goods-to-person et de persons-to-goods ont alors été soigneusement analysés. Les systèmes "persons-to-goods” simplifient le processus de réapprovisionnement, mais sont moins performants en terme de productivité. Avec les solutions “goods-to-person” c'est l'inverse : meilleure performance et réapprovisionnement facilité.

C'est pourquoi des recherches spécifiques ont été entreprises.

Les zones connectées

L'une des conclusions du rapport était que la combinaison de toutes les classes de produits dans un seul système ne fonctionnerait pas de façon optimum pour ce projet. Décision a été prise de conserver les différentes zones de préparation de commandes. Cependant, les commandes contenant des produits provenant de deux zones différentes devaient être fusionnées d'une manière ou d'une autre. En outre, la nouvelle configuration devait permettre d'améliorer le retour sur investissement et la productivité. SAVOYE a mis au point une solution dans laquelle les cartons passent par les deux zones via un système de convoyeurs, de sorte que les commandes combinées aboutissent dans le même emballage. Avec cette solution, Soditra Logistic réalisera non seulement une meilleure performance, mais réduira également son empreinte carbone en adhérant aux normes de L'Oréal. Soditra Logistic utilisera quatre types de cartons différents qui pourront tous être fermés par la même machine.

Après la zone robotisée, le convoyeur transportera les cartons vers la zone de picking à gares, où les rayonnages (les marchandises étant alimentées par l'arrière) et une série de stations de préparation de commandes seront mis en place. La technologie RF sera utilisée pour indiquer les quantités à placer dans le carton. Enfin, les cartons arriveront aux 8 voies de tri.

SAVOYE a de plus imaginé une solution particulièrement ingénieuse et efficace pour évacuer les emballages vides des postes de picking : un transporteur à bande sera ajouté à côté de la ligne principale, afin de transporter tous les déchets directement vers une broyeuse.

Autres actualités Savoye

SAVOYE annonce l'acquisition de SoCloz

SAVOYE rejoint le mouvement FRENCH FAB