Redex présente le « Cubic concept » avec technologie HQ-GF intégrée

23/07/2013

Particulièrement attentifs, tant aux coûts, qu’au niveau des performances, la plupart des grands constructeurs de machines-outils sont passés au « Cubic concept », inventé et développé par REDEX pour optimiser les solutions globales d´entraînement.

- Qu´est-ce que le « cubic concept » ?

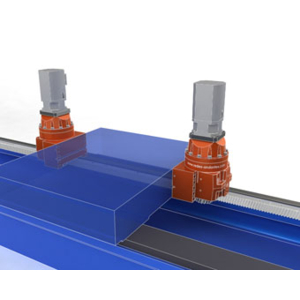

Avec le « cubic concept », le bâti qui accueille les entraînements d’axes (à pignon & crémaillère avec des réducteurs planétaires à l´intérieur) ne fait plus partie de la machine mais de l´entraînement lui-même. Cette conception offre de nombreux atouts, à commencer par l´élimination des extensions de fixation ultra-précises à intégrer au bâti de la machine. C´est là un avantage essentiel, qui simplifie grandement la conception, épargne de nombreuses heures de simulation de rigidité sur des logiciels de CAO 3D sophistiqués, sans compter les campagnes d´essais et de tests en grandeur nature. La procédure de mise en oeuvre a également été simplifiée et ne nécessite que l´usinage de formes très simples pour les interfaces de fixation. Ces avantages exclusifs permettent des économies pouvant aller jusqu’à 15 à 20% sur les coûts CTC et CTF.

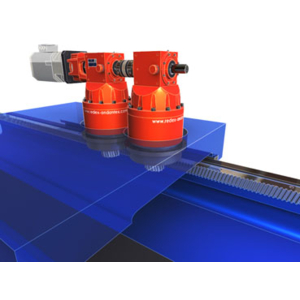

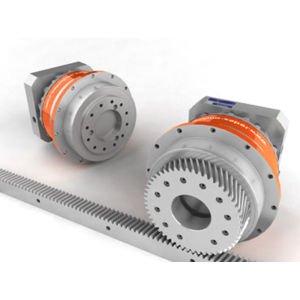

- Le cubic concept appliqué à la fabrication des gammes de produits les plus innovants : DRPng et KRPXng

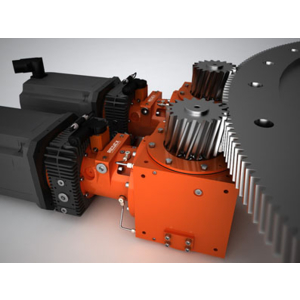

Au coeur des entraînements REDEX, on trouve un réducteur planétaire très rigide à très faible jeu angulaire, totalement intégré dans son propre bâti cubique et prêt à être installé sur le châssis principal de la machine exactement comme s´il faisait partie du bâti lui-même. Disponible dans les 5 tailles universelles standards, le DRPng est une solution pignon-crémaillère qui combine deux réducteurs planétaire en un seul et même boîtier cubique compact et extrêmement rigide. Le design de la série DRP permet aussi d’annuler 100% du jeu pignon-crémaillère en l’utilisant, soit dans sa version en pré-charge mécanique (une solution particulièrement économique et facile à mettre en oeuvre), soit dans sa version pré-charge électrique où ce design simplifie grandement la procédure de mise en oeuvre.

Désormais également disponible dans les 5 tailles universelles standards, le KRPXng est un entraînement pignon-crémaillère compact, spécifiquement conçu pour faciliter la réalisation de systèmes d´entraînements 100% dépourvus de jeu linéaire (pré-charge électrique / TwinDRIVE). Cette dernière version offre une mise en oeuvre particulièrement aisée pour des hauteurs de pignon ne dépassant pas 75, 9 à 135 m.

- La « rigidité », facteur essentiel

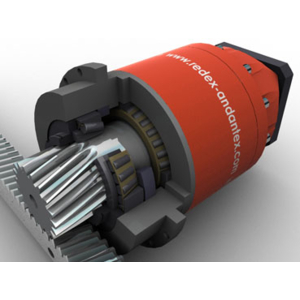

En matière d’entraînements d’axes, chaque sous-ensemble et composant de machine doit permettre de conserver le même niveau de rigidité globale que celle du bâti principal afin d´éviter la dégradation des performances dynamiques. La rigidité exceptionnelle des séries DRP & KRPX tient aussi à la conception du pignon de sortie intégral -breveté par REDEX- avec palier de sortie surdimensionné. Les pignons de sortie sont usinés au même diamètre que les arbres, afin d´obtenir le meilleur rapport possible entre le couple transmissible et la rigidité au niveau de la crémaillère. Le palier de sortie est constitué de deux roulements à contact oblique, pré-chargés et largement surdimensionnés. Ce palier est conçu de manière à ce que le pignon soit supporté au plus près de l'effort, en étant séparé du roulement de sortie par la seule épaisseur de l'écrou de serrage. Cette conception permet de réduire considérablement la flexion radiale, responsable de 60% de la déformation globale de la machine et souvent oubliée par les autres solutions existantes.

La structure des bâtis a été optimisée grâce à la méthode d´analyse par éléments finis (FEM) afin d´éviter toute déflection durant l´accélération. La fixation est conçue pour assurer une liaison optimale avec le bâti de la machine.

Le résultat : des capacités de travail accrues, avec déplacement de plus lourdes charges à des vitesses et des accélérations plus élevées. Les performances du système en termes de rigidité, combinées à sa faible inertie, garantissent des accélérations supérieures (jusqu´à 25 m/s2). En conséquence, les systèmes d’axes dans lesquels les nouvelles séries sont intégrées voient leurs fréquences propres habituelles très sensiblement progresser.

- Eco-conception

Après avoir porté les normes de fabrication des engrenages au niveau de leurs derniers résultats de R&D, les ingénieurs de REDEX ont franchi une étape supplémentaire en introduisant une nouvelle technique de finition pour les réducteurs destinés au secteur de la machine-outil. Cette nouvelle technologie, HQ-GF, garantit une réversibilité élevée, une réduction importante du bruit, et, surtout, une diminution de plus de 15% des pertes de puissance. Des milliers de kWh sont ainsi économisés sur la durée de vie de la machine.