Capteur de distance guidé par image Série IX: une révolution dans le contrôle de conformité

12/07/2019

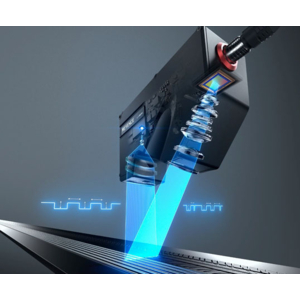

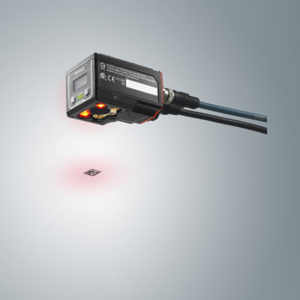

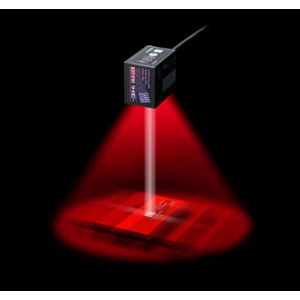

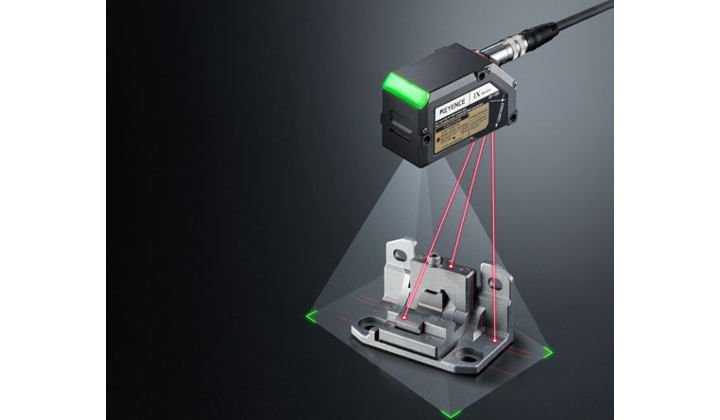

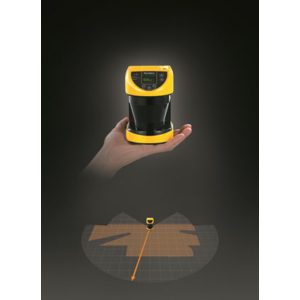

En associant analyse d’image et mesure dimensionnelle par laser dans un même capteur, la Série IX de Keyence aide les spécialistes du contrôle à franchir un nouveau pas majeur dans l’amélioration de l’efficacité de leurs procédés.

La gamme des nouveaux capteurs Série IX de Keyence est une petite révolution. Elle permet de se libérer du positionnement de la pièce à contrôler et de son inclinaison au moment de la mesure… de s’affranchir d’un contraste trop faible entre le support de la pièce (fond d’image) et la pièce à contrôler elle-même… ou encore de ne plus devoir faire de réglages complexes lors de la mise en place du capteur… mais aussi de pouvoir confier les mesures à tout personnel, avec un minimum de formation… et bien entendu de garantir la stabilité et la répétabilité des mesures dans le temps.

La Série IX compte 4 modèles, identifiables par leurs distances de références respective : 50, 80, 150, 360 mm. Pour ce qui est des dimensions des produits à contrôler, la gamme permet de traiter des pièces dont l’épaisseur est comprise entre 45 mm et 440 mm, et pour des surfaces allant de 27,5 x 20,5 mm jusqu’à 102,0 × 76,5 mm. Les éléments à contrôler sont par exemple des pièces mécaniques, des composants ou des cartes électroniques, des matériaux textiles, de surface sombre, claire, colorée, lisse, rugueuse…

Variété des mesures et des applications

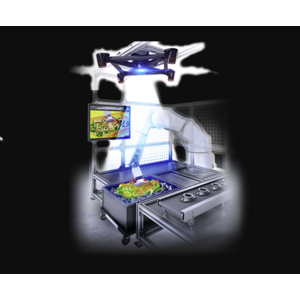

La différenciation basée sur la mesure de hauteur – apportée par la Série IX – est un atout majeur pour les applications de détections de conformités / non-conformités. Elle permet de s’affranchir de l’orientation des pièces à contrôler, mais aussi de contrôler plusieurs points avec un seul capteur, et surtout de se libérer des similarités de couleur et de matériau entre le point de contrôle et le corps de la pièce.

Aussi, la Série IX trouvera ses applications dans de nombreux domaines : industries mécaniques, en particulier l’automobile, industries électriques et électroniques.

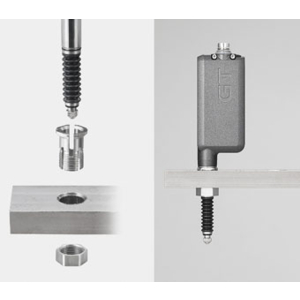

Car cette détection par la mesure de la hauteur en différents points résout des difficultés d’une très grande variété : Insertion et serrage d’écrous ou de vis… Présence/absence d’un élément sur une pièce, mais aussi qualité du positionnement et sens d’orientation (clip, rondelle, rondelle à crans, roue crantée, joint plat, joint torique, composant électronique, bouchon, etc.)… Contrôle de l’assemblage d’une pièce complexe (comme un phare de voiture)… Chevauchement de pièces (joints toriques dans l’automobile)… Qualité d’ajustement d’un assemblage ou d’un collage… Qualité et conformité d’une fermeture (présence correcte d’un bouchon, position inclinée d’un couvercle mal vissé, fermeture d’une boîte en carton, scellé d’une batterie d’ordinateur)… Insertion de connecteurs, verrouillage des connecteurs de câbles en nappes… Présence / absence de composants lorsque leur couleur et celle de l’arrière-plan sont identiques… etc.

Simplicité de mise en œuvre

Quelle que soit le contrôle à effectuer, les fonctions du capteur de la Série IX sont toujours extrêmement simples à configurer et utiliser. À titre d’exemple, pour "programmer" un point de mesure de hauteur sur une pièce, il suffit de placer celle-ci sous le capteur, sans se préoccuper de son orientation ni de son inclinaison (alors que ces paramètres jouent sur la distance entre le capteur et le point à contrôler sur la pièce), puis de pointer sur l’image (à l’écran de l’ordinateur) le point que l’on veut contrôler. Ensuite, quelle que soit l’orientation des pièces à contrôler au moment où elles passent sous le capteur, et quel que soit l’angle d’inclinaison de l’axe du capteur par rapport à la surface médiane de la pièce, les mesures se répèteront avec la même qualité et la même précision.

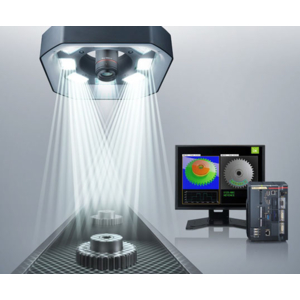

Précision, répétabilité et rapidité

Pour donner un ordre de grandeur de la précision et de la répétabilité des mesures, notons que les capteurs de la Série IX, permettent de reconnaitre le même point sur une pièce avec une répétabilité sur son positionnement comprise entre 10 et 150 µm (suivant le modèle dans la gamme). Pour des écarts de hauteurs entre points, le pas de mesure peut descendre jusqu’à 100 µm. Le temps de cycle de mesure pour une pièce type peut descendre à 120 ms (en mode scan – le laser balaie alors la surface de la pièce) et jusqu’à 6 ou 11 ms (en mode linéaire – le laser parcourt la pièce sur une ligne).

Intégration

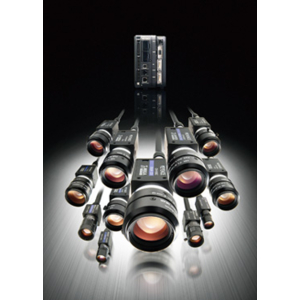

Pour ce qui est de son encombrement, un des atouts du capteur Série IX est de savoir intégrer un capteur de vision industrielle et un détecteur laser ultra-performants dans une seule tête de faible encombrement (30 x 40 x 69,2 mm). Celle-ci est raccordée à un boîtier d’amplification déporté, monté sur rail DIN (95 x 43,2 x 66,1 mm).

Assurément industriels

Lui offrant un indice de protection IP67 (résistant aux immersions temporaires), son boîtier lui permet d’être installé dans des ambiances industrielles poussiéreuses et humides (35-85% HR sans condensation). Le boîtier du capteur est en alliage de zinc moulé et sa fenêtre optique en verre acrylique durci. Côté résistance mécanique, les tests en vibrations ont été menés à des fréquences dans la plage 10-55 Hz, sous des amplitudes doubles de 1,5 mm suivant 3 directions (x, y, z). Pour les conditions d’exploitation idéales, l’éclairage ambiant doit recourir à les lampes à incandescence (<5000 lux). La température de fonctionnement couvre la plage 0-45 °C.

Autres actualités KEYENCE France

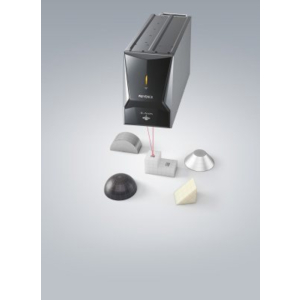

Marqueur laser UV 3D de KEYENCE

Scrutateurs laser de la série SZ

Projecteur de profil numérique

Micromètre de précision LS-9000

Microscopes numériques VHX-2000

Nouveau capteur laser série LR-Z

Dispositifs antistatiques Série SJ

Projecteur de profil IM‐6000

Microscope numérique VHX-1000