HEIDENHAIN étend les fonctionnalités de sa commande numérique TNC7

11/02/2026

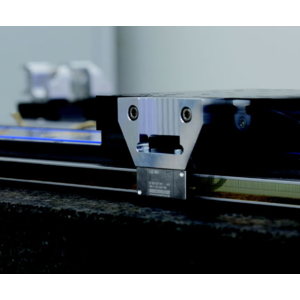

Pour pouvoir usiner intégralement des pièces avec un niveau de précision maximal en termes de dimensions, formes et qualités de surface, la commande numérique TNC7 propose désormais des technologies de shaping, et de rectification cylindrique.

Avec les modes Fraisage, Tournage et Rectification présents sur la TNC7, les utilisateurs bénéficient ainsi d'un large éventail de technologies, très faciles à mettre en œuvre, et qui évitent d'avoir à repositionner la pièce sur d'autres équipements.

Grâce au shaping de contours, les utilisateurs peuvent par exemple réaliser des surfaces imperméables d'excellente qualité, et respectueuses des standards de production des batteries, ou du secteur des semi-conducteurs, par exemple. Pour cela, la CN guide automatiquement l'outil de rabotage, perpendiculairement au contour. L'utilisateur n'a alors même plus besoin de programmer l'angle de la broche puisque la CN tient automatiquement compte d'un plan d'usinage incliné, et d'un décalage de dent. Avec des outils adaptés, il est même possible de recourir au shaping de contour pour chanfreiner (biseauter) des arêtes selon des critères particuliers, ou bien encore pour graver des motifs sur une surface (guillochage) – besoin que l'on retrouve notamment dans les secteurs de l'imprimerie, de la bijouterie et de l'horlogerie.

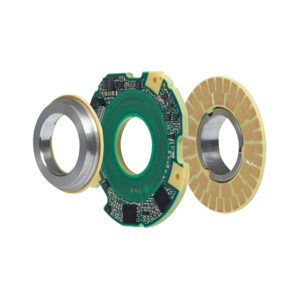

Les nouvelles fonctions de rectification cylindrique avec la commande TNC7 devraient améliorer encore davantage le potentiel des centres d'usinage dans le cadre d'usinages intégraux, qui incluent fraisage, tournage, et rectification sur une même machine ; sans compter que certains cycles de rectification cylindrique standardisés sont eux aussi disponibles, comme le cycle de dressage de meule par exemple. Ces cycles gèrent la rectification des pièces de révolution sur tout type de courses, longues ou courtes. Les mouvements d'avance et les mouvements pendulaires sont réalisés de façon indépendante, si bien qu'il est possible d'optimiser le processus d'usinage dès la phase d'approche, sans modification du programme. En outre, les cycles tiennent automatiquement compte de la cinématique machine lors des mouvements d'approche et de sortie, ce qui facilite la tâche des utilisateurs, notamment si la machine est complexe et les conditions d'approche difficiles.

La TNC7 et la TNC7 basic offrent aussi de nouvelles possibilités pour l'usinage de pourtours cylindriques. Ainsi, grâce à une conversion du pourtour cylindrique, il est désormais possible de transférer les cycles d'usinage de pourtours cylindriques actuels, déjà très complets, à n'importe quel processus de fraisage, de perçage, ou de gravure censée être réalisé sur ce pourtour cylindrique. Pour cela, l'outil doit être maintenu dans une position quasi perpendiculaire à l'axe du plateau circulaire et à la pièce cylindrique. Une fois cette fonction de conversion activée, l'utilisateur n'a alors plus qu'à programmer les cycles et les déplacements applicables au pourtour : le plateau circulaire se substitue ensuite, pendant l'usinage, au sens de déplacement radial du pourtour.

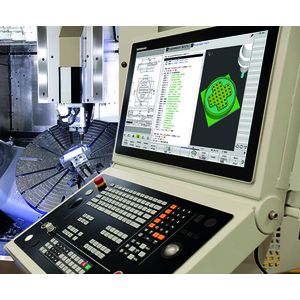

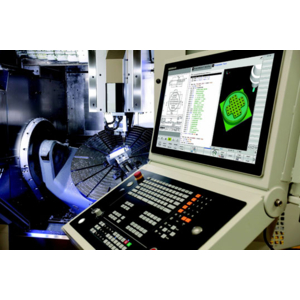

Si la TNC7 compte déjà de nombreuses options de simulation, deux nouvelles fonctions qui devraient faciliter la vérification des programmes CN sur la base d'une simulation machine. Ainsi, en jouant sur une fonction d'avance-recul dans la simulation, l'utilisateur peut observer les mouvements de l’outil, et la trajectoire simulée du TCP, dans la véritable cinématique de la machine, et peut donc analyser précisément les déplacements critiques. Par ailleurs, un rapport de simulation signale clairement les avertissements et les erreurs détectés, facilitant ainsi d'autant l'analyse des erreurs, pour plus d'efficacité. L'utilisateur a même la possibilité de choisir s'il préfère voir s'afficher ces alertes dans le menu de notification de la barre d'informations, ou bien dans la colonne "Contrôle" de l'espace de travail "Programme" d'un programme CN donné.

Autres actualités Heidenhain France

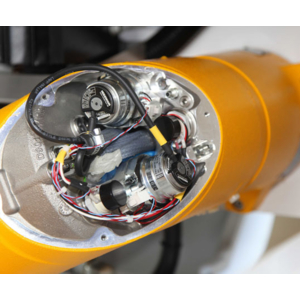

Nouveau palpeur pièce TS 460