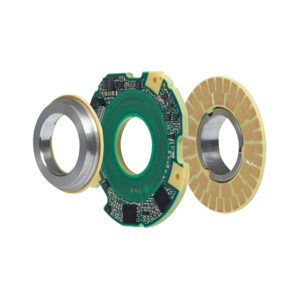

Codeurs absolus à balayage inductif série séries ExI 4000

04/12/2017

Dotés d’un axe creux de diamètre 90 ou 180mm, ces codeurs sont principalement destinés aux utilisations sur des moteurs couple permettant ainsi de remplacer les systèmes de transmission à courroies crantées jusqu'alors généralement utilisés pour l'accouplement d'un système de retour d'information moteur à des moteurs couple.

Ils sont également conçus pour les axes nécessitant un grand passage central, comme par exemple sur des machines de moulage par injection de plastique, des machines à papier ou à film, des presses électriques et d'autres machines de production. Leurs très larges tolérances de montage (±1,5mm axiale) et leur grande résistance aux chocs et vibrations facilitent également leur adaptation.

Sur la base du protocole de communication EnDat 22, avec une résolution simple tour de 19 ou 20 bits –ce qui est rare sur le marché- et de 12 ou 16 bits multitours, ces capteurs rotatifs se distinguent également par le fait qu'ils peuvent être utilisés dans des applications de sécurité SIL 3, PL e, Catégorie 4.

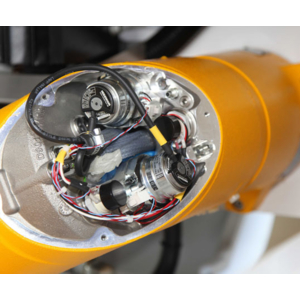

Du fait de leur plus grande robustesse, vibrations jusqu'à 40 g au niveau du stator et même jusqu'à 60 g au niveau du rotor, ces nouveaux capteurs rotatifs à balayage inductif conviennent particulièrement pour une utilisation dans le cadre d'applications automatisées et robotisées.

D’autres avantages connus des codeurs à balayage inductif sont les suivants :

• La présence d’un arbre creux de grande dimension (de 50, 90 ou 180 mm sur les séries 1xx et 4xxx) offre la possibilité de faire passer des conduites de câbles électriques, des axes, des conduits d’alimentation ou encore un faisceau laser ce qui amène à une réduction notable des coûts de fabrication.

• Le montage sans roulement évite les frottements supplémentaires ainsi que son échauffement mécanique.

• Il n’y a pas de courant d’arbre ou courant de fuite dans les utilisations avec les moteurs électriques.

• La plage de température jusqu’à +115 °C permet un dimensionnement efficace des moteurs.

• Un mode « Diagnostic » intégré permettant une maintenance préventive et une surveillance permanente de la qualité des données.

Autres actualités Heidenhain France

Nouveau palpeur pièce TS 460