Une production automatisée de nuit, surveillée par HEIDENHAIN StateMonitor

09/09/2020

Grace à ce processus de fabrication optimisé développé par HEIDENHAIN , la société Endutec a pu fabriquer au juste prix 30 pièces initialement considérées comme impossibles à fraiser et destinées à un véhicule d'exploration lunaire.

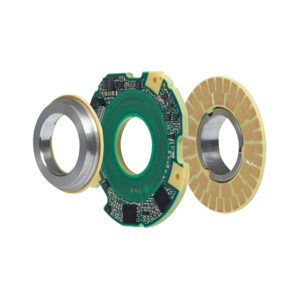

Quel fabricant de pièces peut se targuer d'envoyer les pièces qu'il produit sur la Lune ? En réalisant 30 pièces initialement considérées comme impossibles à fraiser, Endutec a véritablement décroché la lune. Les pièces de cette société de 12 personnes font aujourd'hui partie intégrante de "Mission to the Moon", le premier vol allemand à destination de la Lune.

La commande

Pour la fabrication des composants du rover lunaire, l'équipe de développeurs s'est d'abord adressée à des sous-traitants aéronautiques établis. Mais voilà : pour eux, ces pièces n'étaient pas réalisables. Ce n'est finalement qu'auprès de la société Endutec, dans la région du Chiemsee, que la start-up PTScientists a pu trouver oreille attentive. Endutec est en fait un constructeur de machines spéciales qui produit des manipulateurs de haute précision pour l'industrie des semi-conducteurs, et qui a su ajouter une corde à son arc en développant son propre concept d'automatisation.

"Nous avons vite compris qu'il s'agissait là d'une chance unique et qu'il nous fallait dire oui", raconte le Directeur Général d'Endutec, Andreas Flieher. Avec l'aide de son associé, Michael Hascher, et de toute une équipe de concepteurs et de mécaniciens d'usinage, il s'est alors attelé à la réalisation de ce projet, pour lequel il a dû surmonter trois grands obstacles.

Les obstacles

Premièrement, les doutes qu'avaient les experts en aérospatial quant à la faisabilité de la fabrication se sont confirmés : il a donc fallu commencer par retravailler la conception pour que les composants puissent être fraisés. "Les parois sont toujours très fines car en ingénierie spatiale chaque gramme compte", explique Andreas Flieher. Cela paraît d'autant plus évident lorsque l'on considère les coûts d'expédition sur la Lune qui commencent à 800 000 euros le kilogramme.

Deuxièmement, le délai de fabrication de deux mois était extrêmement serré. A ce sujet, rien de nouveau sous la lune si l'on repense à l'énorme pression à laquelle la NASA avait été soumise suite à l'annonce de 1962 du président John F. Kennedy, qui voulait alors envoyer un Homme sur la Lune d'ici la fin de la décennie.

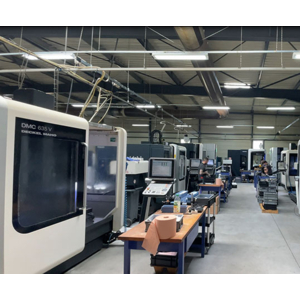

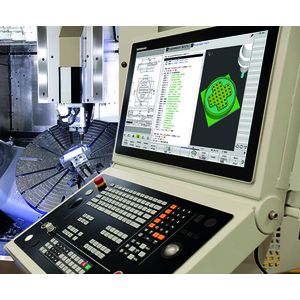

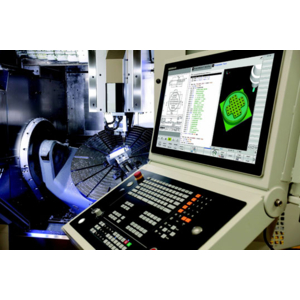

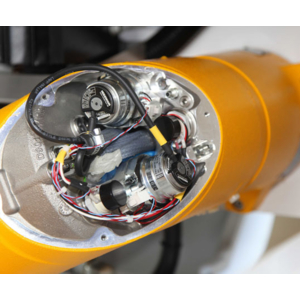

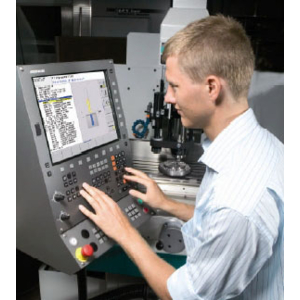

Troisièmement, il a fallu venir à bout des temps de fabrication extrêmement longs, pouvant atteindre jusqu'à 14 heures, compte tenu des ressources disponibles, alors que les carnets de commandes étaient pleins. "La seule manière d'y arriver était de travailler la nuit et les week-ends, en exploitant notre capacité d'automatisation", affirme Andreas Flieher. "Cela impliquait donc de compter sur notre robot manipulateur, pour placer les pièces, et sur StateMonitor de HEIDENHAIN, pour nous alerter de l'état des machines."

La stratégie

Endutec s'est fixé un objectif clair et a organisé le calendrier de production pour ce projet lunaire en conséquence. "Pour atteindre un objectif, il est nécessaire de savoir exactement ce que l'on veut obtenir, en théoriser les différentes étapes, puis se mettre en action. Le risque, c'est de devoir faire marche arrière à mi-parcours, dès que les premières difficultés apparaissent", explique Andreas Flieher. Pour lui, il n'est pas question de revenir en arrière : il est bien trop ambitieux pour cela. "Un entrepreneur cherchera toujours à tirer le meilleur parti possible. J'aime bien pouvoir me confronter aux choses et créer quelque chose."

La mise en œuvre

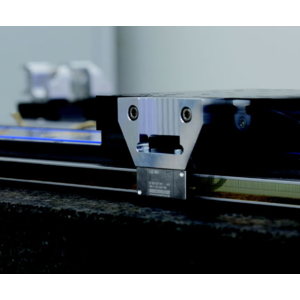

Au moment de passer en phase de fabrication des composants de l'engin lunaire, l'équipe d'Endutec n'avait aucun plan précis. Les collaborateurs passaient la journée à exécuter les ordres de fabrication des autres clients et ce n'était qu'à la fin de leur journée de travail qu'ils serraient les pièces brutes des composants du rover lunaire dans le système automatisé. Les composants installés par le robot manipulateur, la nuit et le week-end, étaient alors principalement ceux qui nécessitaient le plus de temps d'usinage.

"Evidemment, la production qui se fait en dehors de la supervision des opérateurs ne se passe pas toujours comme prévu", avoue Andreas Flieher. "Je me souviens d'une fois où la machine arrivait à court de liquide de coupe pendant le week-end. Sans l'alarme push de StateMonitor, nous aurions pu perdre deux jours d'usinage". Les informations que nous recevons activement via ce logiciel d'acquisition des données machines nous facilitent grandement la tâche. "Avant cela, nous avions installé une webcam sur la machine, mais il fallait que je me connecte pour pouvoir contrôler l'état de la machine. J'étais donc en stress permanent la nuit et le week-end."

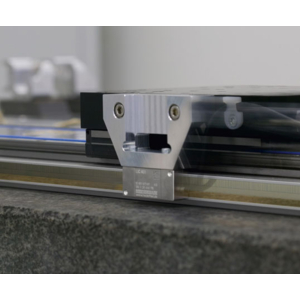

L'automatisation

Dès le départ, Andreas Flieher et Michael Hascher ont pensé à automatiser et à digitaliser leurs process. En 2009, alors que l'entreprise pour laquelle ils travaillaient mettait la clé sous la porte, les deux associés fondèrent un bureau d'études. Trois ans plus tard, ils créaient leur unité de production avec leur propre concept d'automatisation, qu'ils revendent aujourd'hui à d'autres entreprises.

"Pour être efficaces, nous combinons des moyens techniques, tels que le chargement automatisé des machines par notre installation robotisée, et la surveillance via StateMonitor," confie Andreas Flieher, convaincu des retombées positives qu'a l'automatisation sur l'activité de ses collaborateurs. Ces derniers peuvent, par exemple, exécuter leurs ordres de fabrication de façon bien plus détendue, en se concentrant sur des tâches à plus forte valeur ajoutée, et même se permettre de finir leur journée de travail plus tôt de temps en temps.

Le potentiel

La société Endutec a bien compris qu'elle avait tout intérêt à se servir de la révolution numérique pour s'assurer un retour sur investissement, en exploitant tout le potentiel de ses ressources. "Là encore, StateMonitor nous a été d'une grande utilité, puisqu'il nous a permis d'identifier nos potentiels cachés et d'augmenter l'utilisation de nos machines." C'est d'ailleurs comme cela qu'une entreprise de douze personnes est parvenue à accomplir une mission aussi exceptionnelle, en plus de ses tâches quotidiennes. "Ce projet a été une grande source de motivation pour chacun de nos collaborateurs. Qui d'autre peut en effet se vanter de voir les pièces qu'il a fabriquées s'envoler pour la Lune ?"

Autres actualités Heidenhain France

Nouveau palpeur pièce TS 460