Les capteurs rotatifs inductifs de Heidenhain assurent la précision requise pour le positionnement de la pince d'un bras robotisé.

11/05/2018

Effectuer l'insertion d'outils cylindriques sur un porte-outil avec un bras robotisé est un véritable défi qu'ont relevé ensemble le constructeur de rectifieuses Strausak, le fabricant de robots Stäubli et le fournisseur de systèmes de mesure HEIDENHAIN.

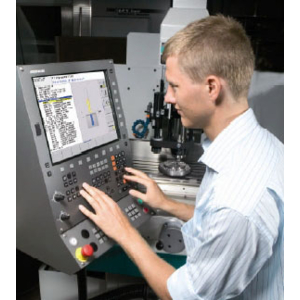

La rectifieuse automatisée par un bras robotisé

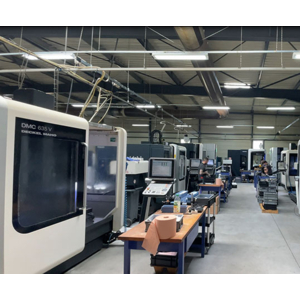

Dans le domaine des machines de rectification et de réaffûtage d’outils, la société suisse Strausak AG jouit d’une excellente réputation. Sa série U-Grind est idéale pour la rectification d’outils spéciaux et le réaffûtage, plus précisément pour les petits lots qui impliquent souvent la réalisation de géométries complexes. A première vue, il ne s’agit pas vraiment d’une application typiquement destinée à une solution automatisée avec un robot. Mais en y regardant de plus près, on comprend toutefois assez vite pourquoi une solution robotisée est finalement si appréciée des clients Strausak.

En effet, les processus de rectification exigeants exécutés sur les machines U-Grind de Strausak s’étendent généralement sur de très longues périodes. Ainsi, en raison de la géométrie complexe des outils et du matériau qui les constitue (le carbure), le meulage d’une petite série de cinq outils spéciaux peut durer plusieurs heures. La solution d'automatisation avec le robot manipulateur permet donc à la machine de fonctionner même sans la surveillance d’un opérateur.

Pas si simple : la recherche du bon robot

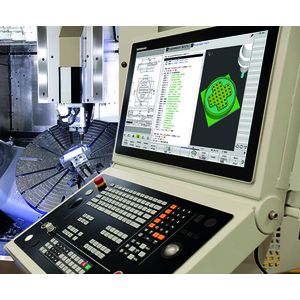

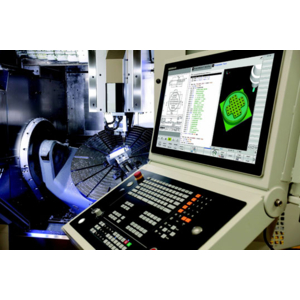

Sur la rectifieuse, le bras robotisé a pour tâche d’extraire d’une palette un outil (ou une pièce brute) à meuler et de le positionner dans le porte-outil du dispositif de meulage. A la fin du processus de meulage, la même opération est évidemment effectuée en sens inverse : le robot retire l’outil rectifié du porte-outil pour le replacer sur une palette, dans le trou de fixation prévu à cet effet.

Après avoir cherché le robot adapté, les ingénieurs de Strausak ont finalement opté pour une solution du fabricant de robots Stäubli. Deux facteurs ont joué un rôle déterminant dans ce choix : le niveau de précision atteignable, d'une part, et la convivialité du service client de Stäubli lors de l’intégration de la solution robotisée, d'autre part. "Comme Stäubli faisait confiance aux systèmes de mesure HEIDENHAIN, nous avons immédiatement su que nous pourrions atteindre le niveau de précision attendu", se remémore Alexandre Condrau avant d’ajouter : "Après tout, chez Strausak aussi nous faisons confiance à HEIDENHAIN, et plus précisément aux systèmes de mesure angulaire ERA 4000, pour le positionnement de la tête pivotante de nos rectifieuses, mais aussi pour le positionnement délicat de nos meules."

La difficulté résidait toutefois dans le détail : tandis que les pinces de serrage conventionnelles disposent de larges tolérances pour l’automatisation, ce n’est pas le cas des mandrins de serrage à expansion hydraulique fréquemment utilisés, qui n’offrent que quelques centièmes de millimètres de tolérance pour le diamètre. Il s’agissait donc là d’un véritable défi, tout comme la difficulté à retirer l’outil d’une palette densément chargée, à le déplacer jusqu’au porte-outil et à l’insérer dans son logement, ce qui revenait à un mouvement précis d'une grande complexité. Il a également fallu interpoler l’ensemble des six axes pour pouvoir exécuter les mouvements d’insertion et de dépose de l’outil avec précision, d’autant que l’erreur admissible sur chacun des axes était fortement limitée. Ces restrictions sont en effet la seule manière d’assurer une totale maîtrise du processus.

Les capteurs rotatifs inductifs de HEIDENHAIN se chargent de répondre aux exigences de précision.

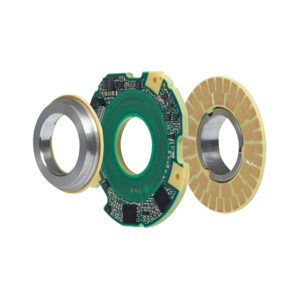

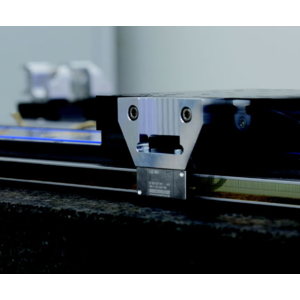

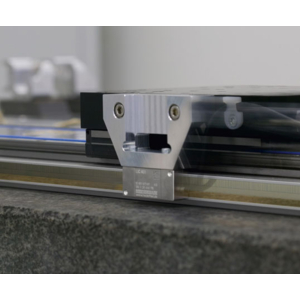

Pour l'entraînement des axes du robot de la machine Strausak, Stäubli a eu recours à des capteurs rotatifs inductifs EQI 1100 de HEIDENHAIN avec 18 bits de résolution, chaque axe comptant un capteur rotatif. Ces derniers fournissent des données de position avec le niveau de précision requis pour que la pince située au bout du bras robotisé puisse être guidée avec fiabilité, de manière à prendre l'outil sur la palette densément chargée, à l'insérer avec exactitude dans le porte-outil, puis à le remettre en place sur la palette à la fin de l'usinage. Pour y parvenir, il faut que la précision de positionnement atteinte par la pince, à la pointe du robot, soit de 50 µm.

Les données de position absolues constituent donc un critère essentiel de réussite et permettent à la commande de la machine – qui gère aussi bien le processus de rectification que le robot lui-même – de connaître la position exacte du bras robotisé dans l’espace de la machine. Tout référencement du robot s’avère complètement superflu et il est possible d'éviter des collisions qui seraient dues à une position non encore déterminée.

Une solution peu encombrante grâce à des systèmes de mesure compacts

Grâce à leur principe de mesure inductif, les capteurs rotatifs HEIDENHAIN présentent des dimensions très compactes qui les prédestinent donc pour une utilisation à l'intérieur du bras robotisé où la place disponible est extrêmement réduite. En effet, Strausak tenait absolument à ce que le bras robotisé occupe le moins de place possible dans l’espace de la machine, un critère important lors du choix du fournisseur : "Nous voulions absolument intégrer le bras robotisé dans l’espace existant de la machine, déjà bien rempli. Il fallait pour cela que sa cinématique puisse permettre une totale liberté de mouvement dans un volume très restreint. Le bras robotisé ne devait pas non plus limiter l'accès à la zone d'usinage en position de repos", explique Alexandre Condrau pour faire état de la complexité du cahier des charges.

Les partenaires Strausak et Stäubli ont su accomplir cette tâche quasi parfaitement, notamment grâce aux capteurs rotatifs HEIDENHAIN. En position de repos, le bras robotisé est à peine visible tellement il est bien caché, blotti dans un coin de la machine. Alexandre Condrau se félicite du succès de cette intégration : "L'opérateur a un libre accès total à l’espace de la machine pour le dégauchissage et, pendant l'usinage, rien ne vient gêner sa visibilité du processus de rectification en cours. Cela n'empêche pas le bras d'atteindre facilement les palettes et le porte-outil pour autant."

Autres actualités Heidenhain France

Nouveau palpeur pièce TS 460