Un cobot Universal Robots augmente la productivité d’une ligne de production de pompes à chaleur du Groupe ATLANTIC

05/07/2021

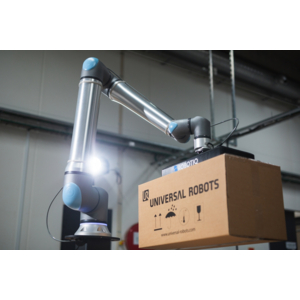

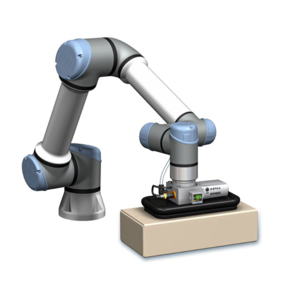

Le Groupe ATLANTIC, l’un des leaders français dans le secteur du confort thermique (chauffage, ventilation et air conditionné), a installé avec succès un cobot UR10 d’Universal Robots dans son usine de production de Billy-Berclau (Nord-Pas-de-Calais).

Le site, qui compte 250 salariés et produit près de 90 000 unités par an, faisait face à une forte augmentation de la demande clients. Le groupe souhaitait améliorer la productivité sur un poste d’encollage des coques d’isolation de cuve en inox pour ses pompes à chaleur et diminuer la pénibilité du travail de ses opérateurs sur ce poste.

Améliorer la productivité mais aussi le quotidien des opérateurs

Pour le groupe, le poste concerné présentait plusieurs défis de taille. Les opérateurs étaient sujets à des TMS (Troubles musculosquelettiques), devant effectuer les mêmes gestes jusqu’à 200 fois par jour et tenant à bout de bras un pistolet à colle lourd. Le mastic utilisé, naturellement noir et collant, posait également des problèmes de propreté.

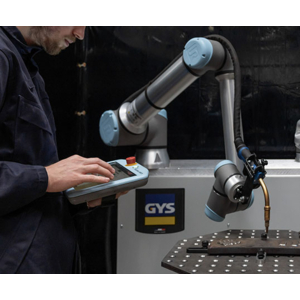

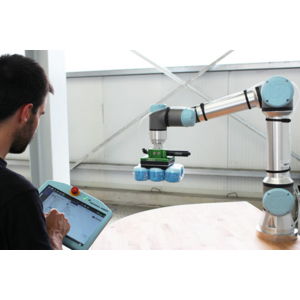

Le Groupe ATLANTIC s’est orienté vers l’intégrateur certifié Universal Robots de sa région, JL CORP. Ce dernier a élaboré une solution cobotique sur base d’un cobot UR10, capable de suivre l’augmentation de volume demandée par le site, tout en étant compacte et sécurisée.

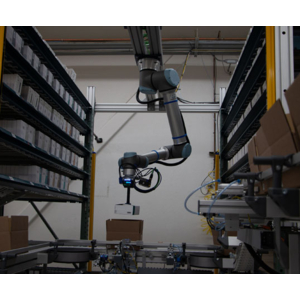

L’installation est composée d’un cobot UR10 complètement autonome, se saisissant des coques pour opérer un contrôle qualité puis les encoller.

L’autre défi relevé était que la solution, située aux côtés des opérateurs, soit 100% sécurisée et s’intègre parfaitement à la ligne de production, sans avoir à repenser l’organisation du site. Les opérateurs ont été formés pour superviser le cobot : en cas de problème (réservoir de colle vide, chute de pièce), le cobot alerte les opérateurs, qui viennent résoudre ce dernier et relancent le cycle.

Des résultats probants et immédiats

L’installation livrée par JL CORP a permis au groupe ATLANTIC d’augmenter sa productivité de plus de 50% sur cette activité. La grande capacité de répétabilité du cobot a aussi permis de réduire de 30 à 40% la consommation de colle et d’améliorer la dépose, augmentant ainsi la qualité du produit final.

Les opérateurs, libérés d’une tâche manuelle difficile, se sont appropriés le cobot et supervisent euxmêmes son travail, assurant une continuité du processus en diminuant grandement les interruptions.

La solution a été livrée par JL CORP 4 mois seulement après la commande, et s’est rentabilisée en 6 mois seulement, soit deux fois plus vite que pour une solution de robotique industrielle classique. Le cobot assemble aujourd’hui 200 000 coques par an.