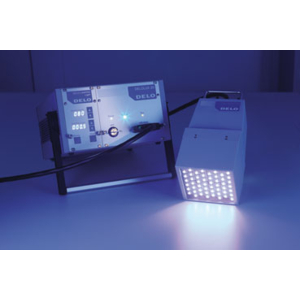

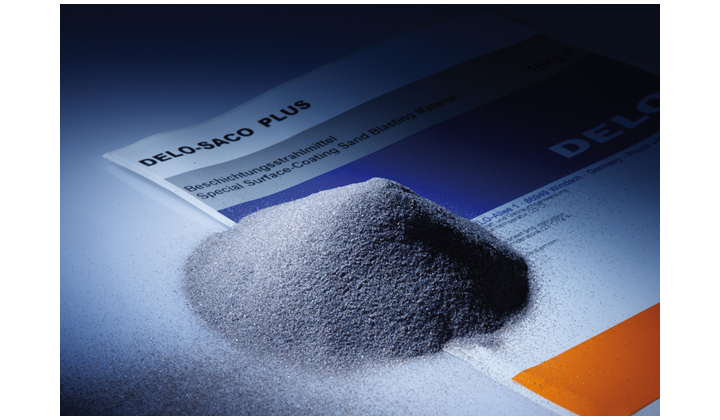

Traitement de surface avant collage par le procédé SACO (SAndblast COating ou enrobage par sablage)

08/02/2010

A la pointe de la technologie, la méthode SACO a prouvé son efficacité en tant que méthode de prétraitement en vue du collage de composants...tant pour la production en série que que pour les petits et moyens volumes

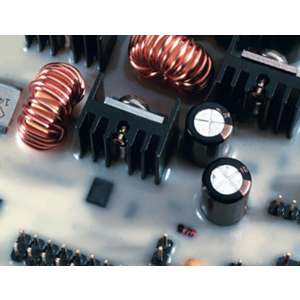

Plus simple, plus rapide, plus efficace : voilà les principaux objectifs de la plupart des ingénieurs concepteurs. C’est pourquoi de plus en plus de produits sont fabriqués avec des matériaux légers tels que l’aluminium, le plastique ou les fibres composites, qui permettent à la fois d’alléger le produit et de le rendre plus solide.

Le collage est la méthode de jonction idéale, étant donné qu’il permet d’assembler des matériaux différents. Les autres méthodes d’assemblage, telles que la soudure et le brasage, atteignent leurs limites dans ce type d’applications. Un prétraitement des composants peut s’avérer nécessaire lorsque les raccords collés doivent être très fiables et extrêmement résistants à l’humidité, à la chaleur et aux substances agressives. Il est également nécessaire pour les composants en matériaux difficiles à coller, afin de garantir la fiabilité et la solidité à long terme du raccord collé. Différentes méthodes peuvent être envisagées en fonction des composants, de l’adhésif et des matériaux. À titre d’exemple, les contaminations de surface simples peuvent être éliminées par un nettoyage à l’aide de solvants. Il existe de nombreuses autres techniques mécaniques, physiques, chimiques et combinées pour améliorer la solidité et la résistance à long terme du raccord collé.

De plus en plus d’éléments sont fabriqués à partir d’alliages d’aluminium dont la surface, résistant mal au vieillissement, est difficile à lier mais doit néanmoins être collée. C’est le cas dans la construction automobile, par exemple. La solidité des composants non traités diminue fortement lorsqu’ils sont exposés à l'humidité ou au sel. Cela s’explique par le fait que la surface de l’aluminium natif est instable, étant donné qu’elle est constituée d’oxyde d’aluminium, de liaisons des hydroxydes, de contaminants organiques et, dans certains alliages, d’agglomérats de magnésium localisés. Ces derniers sont particulièrement susceptibles de subir une réaction électrochimique avec l’aluminium environnant en cas de contact avec de l’humidité ou du sel. Il en résulte alors une corrosion au cœur de la couche adhésive.

Pour conférer à la surface une stabilité à long terme, la couche d’oxyde natif doit être supprimée et remplacée par une couche plus stable, sur laquelle le prétraitement de surface peut être réalisé. Si l’on ne crée pas cette nouvelle couche plus stable, une couche d’oxyde natif se reforme rapidement, compte tenu de la haute réactivité de l’aluminium. Dans les secteurs aéronautique et de la construction de véhicules, les méthodes chimiques/humides telles que les bains de décapage et d’oxydation sont les plus couramment utilisées. Elles présentent cependant des inconvénients non négligeables en termes de sécurité pour le personnel et d’élimination, et conviennent surtout pour les grandes surfaces et les volumes importants.

Il est pratiquement impossible de réaliser un prétraitement sélectif avec les bains de décapage mais d’autres techniques telles que le décapage SACO (SAndblast COating ou enrobage par sablage) ou le traitement au laser sont très efficaces.

La méthode SACO convient non seulement pour la production en série mais aussi pour les petits et moyens volumes, pour lesquels il ne serait pas rentable d’investir dans un laser.

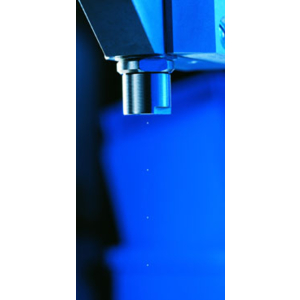

La méthode SACO a prouvé son efficacité en tant que méthode de prétraitement en vue du collage de composants. Cette procédure spéciale consiste à projeter des grains de corindon enrobés de silicate sur un composant, au moyen d’une sableuse. Ces grains rendent la surface du composant plus rugueuse, éliminent les particules libres et forment un revêtement de surface, tout cela en une opération unique. Lorsque le grain de corindon frappe la surface du composant, l’enrobage de silicate présent sur le grain se détache et adhère solidement sur la surface, grâce à la forte pression et à l’échauffement local. Cette technique améliore sensiblement la stabilité à long terme et la reproductibilité du raccord collé. La surface du composant est également mieux protégée, contre la corrosion par exemple.

L’application d’un apprêt permet à l’adhésif de bien adhérer à la couche de silicate et représente donc un complément utile à cette méthode. La méthode SACO convient également pour réaliser un prétraitement sélectif des composants à coller, dans le secteur de la construction automobile par exemple. Elle peut aussi être utilisée pour effectuer des réparations. Un autre avantage de cette technique réside dans sa simplicité d’utilisation – aucune compétence spécifique n’est nécessaire. La manipulation est facile et la surface traitée est visuellement reconnaissable. Non seulement la technique SACO peut être utilisée pour prétraiter l’aluminium mais elle augmente fortement la reproductibilité et la stabilité à long terme obtenues lors du collage de magnésium, de titane et de plastiques difficiles à lier tels que les polyoléfines. Cette méthode de prétraitement de surface est donc idéale pour prétraiter les substrats en vue du collage de matériaux différents, comme cela peut être le cas avec des composants légers par exemple.