Machines de conditionnement de câbles Wire Terminal WT C5 et C10

19/12/2022

Ces nouvelles machines de conditionnement des câbles permettent de confectionner des fils dix fois plus rapidement qu'à la main. Grâce à sa conception modulaire et aux nombreuses options disponibles, les constructeurs d’installations électriques et de commande disposent d'une solution automatisée qui leur permet d’envisager l’avenir avec sérénité

Les machines de conditionnement des câbles Wire Terminal WT C5 utilisent une technologie qui sera encore d’actualité dans de nombreuses années. Les fils électriques sont coupés à longueur, dénudés (totalement ou partiellement), sertis et marqués (en noir, en blanc ou en bleu clair) de manière totalement automatisée sans aucune intervention humaine. Le temps de réalisation est divisé par 10 par rapport au même travail effectué manuellement !

La machine dispose d’une plateforme modulaire qui peut être adaptée en fonction des besoins.

Différents niveaux d’équipement

La machine de conditionnement des câbles Wire Terminal WT existe en deux versions différentes disposant chacune de différents niveaux d’équipement. La machine WT C5 propose 5 bols vibrants pour conditionner des fils électriques de section 0,5 à 2,5 mm². Le modèle WT C10 propose d’origine 10 bols vibrants et traite des fils de section jusqu’à 6mm².

Système de remplacement rapide des fils

La machine entièrement automatique, qui se commande facilement à partir d’un écran tactile de 24", dispose de nombreuses caractéristiques nouvelles ou améliorées par rapport à son ancienne version notamment au niveau de l'alimentation et de la distribution des fils électriques. L'alimentation sûre et le changement simple et rapide des fils s'effectuent grâce à un nouveau système de guidage des fils qui intègre trois blocs d'alimentation d’une capacité maximale de 36 fils (12 types de fils par bloc d'alimentation). Un système de changement rapide permet d'équiper et de changer les blocs d'alimentation de manière flexible. Un transpondeur RFID sécurise automatiquement l’alimentation des fils. Il est ainsi possible de changer facilement un touret complet de fils.

Un usinage sûr de haute qualité

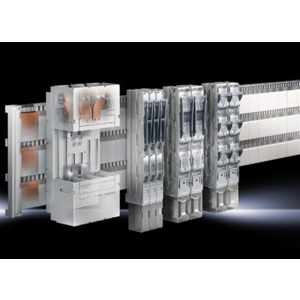

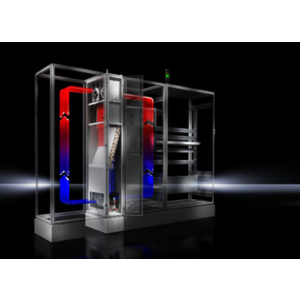

Avec jusqu'à dix bols vibrants pour la fourniture en toute sécurité d’embouts en vrac et grâce à un système de remplissage simple, la machine de conditionnement des câbles WT C10 offre une flexibilité maximale et permet de passer moins de temps à devoir l’équiper lors du traitement des extrémités de fils. L'utilisation d'une nouvelle technologie de sertissage servo-motorisée permet de traiter différentes longueurs d'embouts de 8 à 18mm avec une qualité maximale. Le dénudage des fils peut s’effectuer partiellement ou totalement jusqu'à 20mm.

Trois modes de livraison des fils

En fonction des besoins, les fils usinés peuvent être livrés de trois manières différentes : par éjection dans un bac, ordonnés dans un rail de stockage de fils ou par faisceaux. Le système breveté de livraison ordonnée des fils usinés dans des rails de stockage permet de stocker jusqu'à 2100 fils. Le tri des fils n'est plus nécessaire, car les fils usinés sont produits en série dans des rails de stockage métalliques en fonction de leur section et de la commande. Cela facilite grandement le câblage des armoires électriques surtout si on utilise en plus le chariot de câblage Wire Cart capable d’accueillir les rails de stockage des fils. Toujours dans l’optique de faciliter le câblage aval des armoires électriques, il est également possible de produire des faisceaux de câbles : les fils sont livrés de manière séquentielle dans l'ordre désiré.

En rajoutant le logiciel "Eplan Smart Wiring", le câblage aval manuel est rationalisé. On peut même imaginer se passer de vrais électriciens car le point de départ et d’arrivée du fil électrique et même son cheminement sont indiqués. Une vraie opportunité quand on connaît les difficultés qu’ont les tableautiers à trouver du personnel qualifié.

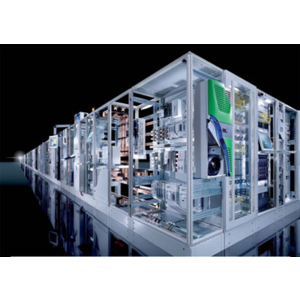

Chaîne de processus numérique

La machine de conditionnement des câbles Wire Terminal WT C ne se contente pas de marquer, trier, et transporter les fils électriques. Elle soutient les processus de câblage en aval grâce à la continuité des données. La nouvelle architecture logicielle assure une intégration parfaite dans le flux de données du logiciel de gestion des tâches RiPanel. Ainsi, la productivité ne s'accroît pas seulement grâce à une vitesse de travail plus élevée mais aussi parce que la production devient une partie encore plus importante du processus numérique, planifiée et pilotée de manière centralisée avec des données provenant directement de l'écosystème d'ingénierie et de fabrication d'Eplan et de Rittal.

Autres actualités RITTAL

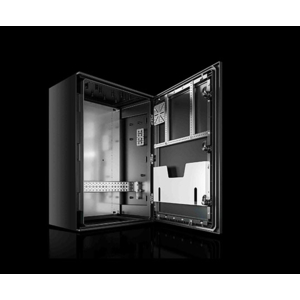

Armoires électriques monobloc SE8

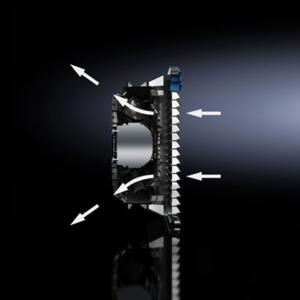

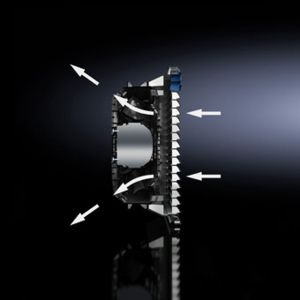

Ventilateur à filtre TopTherm EC RITTAL

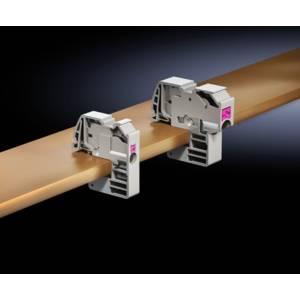

Bras porteurs 60/120/180 RITTAL