Tradichem utilise le transporteur pneumatique Piab pour miniaturiser des ingrédients pharmaceutiques actifs

21/06/2021

La taille compte, notamment sur des marchés compétitifs tels que les produits pharmaceutiques et nutraceutiques, en raison de leurs résultats directs sur les coûts. Le procédé breveté Hipering® de Tradichem commence au tout début de la chaîne de processus par la miniaturisation des ingrédients. Grâce au transporteur pneumatique piFLOW®p de Piab, leur procédé breveté est alimenté en permanence, ce qui maintient le niveau de pression nécessaire.

Le procédé Hipering® agrège et densifie les poudres sèches

Pour répondre aux besoins des deux parties, Tradichem en Espagne a développé un processus pharmaceutique pour la transformation des matières premières, en fonction d’une suite de processus qui modifient les propriétés physiques de la matière de départ, tout en gardant sa pureté et sa spécification chimique. Ce processus a été nommé Hipering®. Il permet l’agrégation et la densification de poudres sèches en une masse solide uniforme, qui est décomposée en granules de taille spécifique à travers un système de broyage et proposée en tant que service aux fabricants d’IPA par Tradichem.

La configuration de la technologie Hipering® se compose d’un rouleau compresseur doté d’une surface lisse et d’une surface moletée, approvisionné par un système d’alimentation à vis qui est rempli à l’aide du transporteur pneumatique piFLOW®p de Piab, le tout directement depuis l’emplacement grâce à un adaptateur d’alimentation. Le compresseur est connecté à un granulateur à rotor pour broyer les plaques compactées sortantes en granules.

Le transporteur pneumatique de Piab protège les IPA contre la contamination, et assure le compactage avec l’approvisionnement constant du processus

Le nettoyage facile du piFLOW®p permet des changements rapides entre les différents IPA

« Pouvoir réaliser des changements de produits rapides pour transformer les IPA, en fonction de la demande des fabricants de médicaments, était un autre facteur important », ajoute Cristina Lozano, « Le nettoyage simple et facile des transporteurs pneumatiques de Piab nous a encore plus convaincus. Grâce au système de démontage rapide, avec des filtres et des joints, tout le transporteur peut être désassemblé, nettoyé et réassemblé pour la production suivante, en quelques étapes seulement, et il était important pour nous que le transporteur puisse être nettoyé non seulement le plus rapidement possible, mais aussi avec soin, afin qu’aucun résidu de la production précédente ne puisse contaminer la suivante. »

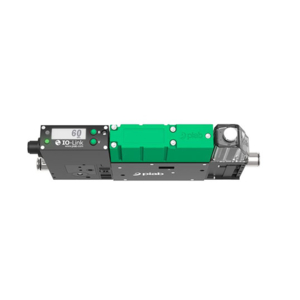

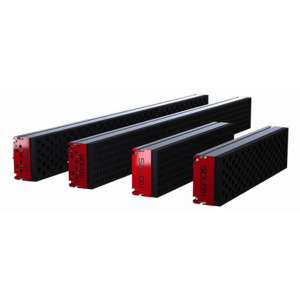

David Sanchez, directeur des ventes Transport pneumatique pour l’Europe du Sud chez Piab, affirme : « Le vide est généré par la technologie COAX®, grâce à la décharge d’air comprimé d’un système de buse multiniveau. Cela permet une efficacité élevée du système et un niveau de vide absolu de 250 mbar maximum. Les blocages dans la ligne de livraison sont quasiment impossibles. Comme il n’y a pas de pièces mécaniques mobiles dans la pompe à vide, le système fonctionne sans maintenance. La pompe à vide est montée directement sur le transporteur. Le volume de collecte du transporteur peut être adapté aux diverses exigences en fonction, par exemple, de la densité du produit. »

Compactage des IPA purs

Tandis que le compactage des poudres dans l’industrie pharmaceutique est généralement possible avec d’autres procédés de granulation à sec, le compactage des ingrédients actifs seuls, sans l’aide d’excipients adéquats atteignant un niveau de qualité permettant de préparer les formulations pharmaceutiques finales, était jusqu’à présent impossible.

Le compactage des IPA seuls présente toutefois de nombreux avantages. Le principal avantage est la création de multiples nouveaux sites de surface, de points de contact supplémentaires et de sites de liaison potentiels, car il permet aux excipients, qui favorisent l’activation de la substance dans l’organisme, de mieux interagir avec l’IPA. Cela conduit à une plus faible utilisation des excipients et, ainsi, à une taille de produit plus petite (une capsule plus petite à avaler). Pour poursuivre sur la matière et la réduction des coûts, une capsule plus petite utilise moins de gélatine pour son enveloppe. La réduction du volume des produits permet de diminuer les matériaux d’emballage, ce qui se répercute en fin de compte sur les coûts logistiques.

Du point de vue des fabricants de médicaments, cela améliore la productivité et la production du produit fini de 30 à 50 %. La poudre plus fluide qui sort du procédé Hipering®, avec sa densité de particules plus élevée, diminue les temps de nettoyage, tandis que la meilleure répartition de la taille des particules augmente la qualité globale du produit. Tout du long, la stabilité des IPA est encore étendue, car le produit granulé est moins volatile, et la pureté maintenue.

Transport pneumatique conforme aux normes de l’industrie pharmaceutique et alimentaire

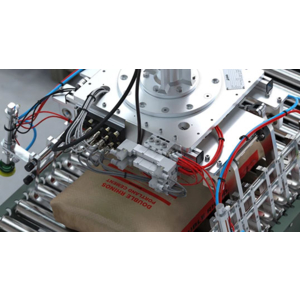

Les transporteurs piFLOW®p de Piab pour les poudres et les solides en vrac, recommandés à Tradichem par le fabricant du compresseur, sont parfaitement adaptés aux normes élevées de sécurité opérationnelle et d’hygiène de l’industrie pharmaceutique et alimentaire. Ils sont faits en acier inoxydable électropoli et de matériaux conformes à la réglementation américaine FDA et européenne 1935/2004. Un tuyau d’aspiration en PU sert de canalisation de transport. Une spirale interne en acier permet de minimiser la charge électrostatique du produit ou de le dévier vers une liaison équipotentielle. Le filtre dans la partie supérieure du transporteur est nettoyé par un décolmatage après chaque cycle de transport. La commande de l’appareil se trouve dans une armoire de contrôle séparée. Les transporteurs piFLOW®p sont certifiés ATEX poussière et gaz. Les applications typiques sont le transfert de poudres et de granulés, les machines de formage-remplissage-scellement, le chargement et le déchargement de grands sacs, le remplissage et la vidange de fûts/sacs, le remplissage de broyeurs/mixeurs/mélangeurs, le transfert de comprimés/produits fragiles, les applications en atmosphère explosive, les applications hygiéniques ou les endroits où l’espace est limité.

Autres actualités Piab

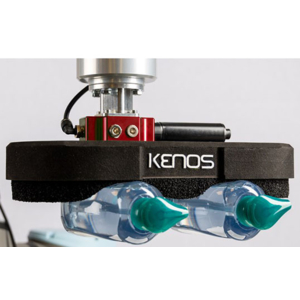

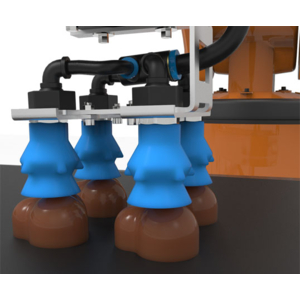

Préhenseur à ventouses KVG150C

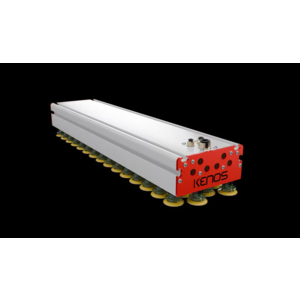

Systèmes de préhension par le vide Kenos®

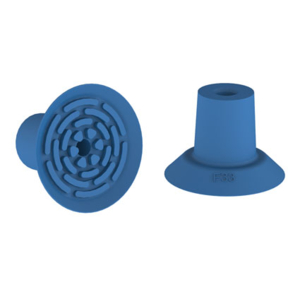

Ventouses BXP ESD anti-électricité statique

Préhenseur de colis et cartons pour cobots

Le Groupe Piab acquiert Joulin

PIAB présent sur le salon CFIA 2021

Piab lance le nouveau programme piSAFE®

Un nouveau site web chez PIAB

Transporteur pneumatique en Inox piFLOW®p

Pompe à vide compacte et modulaire 10E

Ventouses à soufflets rectangulaires RBL

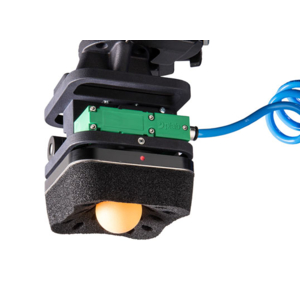

Le piCOBOT® de PIAB est prêt à collaborer !

Piab rachète FEBA Automation

PIAB présent sur le salon CFIA 2018

PIAB expose au CFIA 2017

Ventouses pour denrées alimentaires

Ventouse rectangulaire DURAFLEX® RB20x40P

Nouveau générateur de vide piCOMPACT®23

Ejecteurs à vide piCOMPACT™

Régulateur de vide proportionnel piSAVE

Lèvre mousse pour surfaces rugeuses

Ventouses BL-5 certifiées FDA

Ventouse de manutention modulaire piGrip

Préhenseurs à ventouses VGS

Ventouses BL40-5 pour sacs et sachets