Une installation de compression d'air hors du commun pour un équipementier automobile français

09/02/2018

Afin d’accompagner la montée en cadence de sa production, un équipementier automobile français, premier fournisseur mondial de pièces et modules de carrosserie en plastique et composites, s’est équipé d’une solution de compression d’air répondant à de multiples contraintes, tant en matière de puissance que d’espace.

Intégrer une installation de compression n’a rien de surprenant. Sauf que dans le cas présent, l’équipementier était confronté à de multiples problématiques, venant peser sur le cahier des charges et compliquer le projet. « L’idée était de pouvoir installer un compresseur capable d’alimenter une nouvelle ligne de production nécessitant 10 bar de pression contre seulement 8 bar dans le reste de l’usine, précise le responsable Maintenance du site. Nous souhaitions également pouvoir basculer la puissance générée par ce nouveau compresseur dans le reste de l’usine lors des arrêts de maintenance effectués sur les autres compresseurs déjà installés.".

Relever les défis avec des solutions fiables et un accompagnement technique poussé

Face à ces multiples contraintes, la nature du projet prenait une autre tournure. Utiliser la salle de compression déjà existante et la passer de 8 à 10 bar aurait impliqué l’installation d’un troisième compresseur qui aurait inévitablement augmenter la consommation actuelle d’au moins 20%. Ce scénario n’était pas envisageable. Il a donc fallu maintenir l’idée d’une nouvelle installation à 10 bar capable de se plugger en cas de besoin au réseau principal en diminuant la pression à 8 bar. Un défi de taille mais que Boge et Comprim’Air, son partenaire sur le terrain, n’ont pas hésité à relever. C’est ainsi que l’intégrateur a décidé d’installer à l’extérieur de l’usine une installation de compression d’air à 10 bar, alimentant la nouvelle ligne de production et dotée de deux compresseurs Boge S180-3, d’une puissance de 110kW chacun : le premier alimentant la nouvelle ligne et assurant production de 950 m3/heure, le second qualifié de « compresseur de secours » capable d’alimenter le réseau classique en cas de besoin à l’aide d’un commutateur.

Cet équipement – également mis au point par le fabricant Boge – permet de réduire la pression du second compresseur et la faire bifurquer du nouveau réseau vers le reste de l’usine à 8 bar.

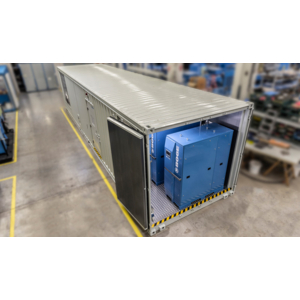

Quant à la problématique d’espace limité, Comprim’Air a proposé à l’équipementier français d’installer les deux compresseurs à l’extérieur. Ainsi, toute l’installation a pris place à l’abri dans un container parfaitement étanche et doté d’une très grande ouverture afin de pouvoir pleinement accéder aux machines. Cette structure

modulaire longue de 12 mètres a entièrement été intégrée par Comprim’Air. Une solution à la fois flexible et efficace particulièrement appréciée par le responsable Maintenance du site, qui a toutefois été séduit par une toute autre fonction, la récupération de chaleur. « Comprimer de l’air à une telle pression rejette inévitablement de l’air chaud. Celui-ci est réutilisé pour chauffer l’ensemble de l’atelier, qui est passé d’environ 14° à 20° en plein hiver, améliorant le confort de travail des collaborateurs ».

Un système de supervision pour une production d’air comprimé en toute transparence

Pour le responsable Maintenance, les choses sont claires : « l'objectif pour nous avec l'intégration de ces deux compresseurs est de nous soucier le moins possible de cette installation afin de nous centrer à 100% sur notre coeur de métier, à savoir garantir la fiabilité de nos lignes de production portant sur des pièces pour

l'automobile ». Être absolument transparent, d'une part au niveau des interventions effectuées sur place mais aussi et surtout sans interférer sur la production et les activités de maintenance internes. Pour ce faire, Comprim'Air intervient à tous les niveaux : « notre rôle est de louer un système produisant de l'énergie reposant sur un savoir-faire qui s'étend de l'étude du projet aux interventions de maintenance de toutes natures, allant du préventif au curatif en passant par la surveillance en temps réel des équipements et de leur état de santé, précise François Gallant. Nous utilisons à ce titre un système de supervision à distance, le Boge Air Status, qui nous alerte en cas d'anomalie sur la compression d'air. Objectif : intervenir au plus vite si le compresseur dévoile le moindre signe d'une défaillance et ainsi de réduire les coûts d'entretien en agissant avant une panne quelconque. »

Une confiance totale aux produits Boge

Distributeur de Boge depuis déjà plus de vingt-cinq ans, Comprim'Air explique sa fidélité d'une part par la fiabilité et les performances reconnue des solutions Boge – et de leurs composants – mais également par la possibilité d'y intégrer de nombreuses options ; celles-ci permettent à l'intégrateur de pouvoir répondre à un

nombre important de projets aux spécificités parfois compliquées à réaliser. À titre d'exemple, la récupération calorifique, l'installation d'un catalyseur détruisant 100% des molécules hydrocarbures ou d'un compresseur à pistons non-lubrifiés capable de tourner 24h/24...

Autre solution qui a séduit à la fois l'intégrateur que son client, la nouvelle platine Boge Control 2.0, qui permet, dans une installation à plusieurs compresseurs, d'établir une sélection alternative du régime le plus adéquat. Il est ainsi possible, à chaque processus de synchronisation, de choisir le régime le plus économique et

d'en optimiser la fréquence. « Avant, nous disposions, aux côtés des compresseurs, de boîtiers séparés et à l'utilisation complexe, ajoute François Gallant. Aujourd'hui, ils sont tous intégrés dans une seule et même platine, ce qui nous facilite beaucoup la tâche ». Une manière de simplifier les opérations et d'assurer des interventions tout en se faisant oublier.