Fastener Express : concept performant de prototypage rapide

14/11/2011

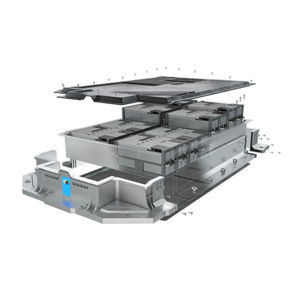

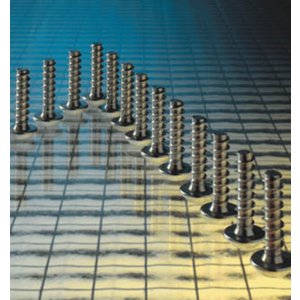

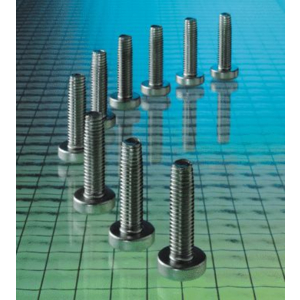

Un concept intégral permettant d´élaborer rapidement sous forme de prototypes des composants de fixation et des pièces de précision particulièrement complexes, afin de les fabriquer ensuite comme pièces prêtes pour la production avec les caractéristiques techniques et le rapport qualité-coût de la série.

A l´heure actuelle, le temps de développement des nouveaux véhicules, entre la première esquisse sur la planche à dessin et le lancement de la production en série, excède légèrement 30 mois. C´est près de la moitié du temps nécessaire précédemment qui a pu être éliminé grâce à l´optimisation systématique de l´ensemble de la chaîne d´approvisionnement automobile, qui touche désormais le niveau des petits composants comme la visserie, les pièces tournées et les pièces de précision. Dans le passé, l´ingénierie devait prendre en compte jusqu´à 30 semaines de développement pour la mise en oeuvre de solutions spécifiques en ce domaine.

La méthode Fastener Express repose sur plusieurs phases:

=> Vérification d´aptitude à la production

Dès la phase de développement, l´équipe Fastener Express d´Arnold lance la vérification d´aptitude à la production pour déterminer si la pièce subséquente, prête pour la production, sera tournée ou moulée. Cette décision a des répercussions considérables sur les gains de coûts potentiels. De nombreuses pièces tournées peuvent être transformées en pièces moulées moins coûteuses lors du passage du prototypage à la série.

=> Approbation directe

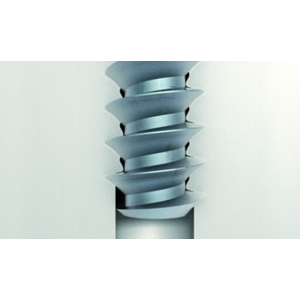

Une équipe de prototypage rapide formée à cet effet élimine la perte de temps habituellement inhérente aux processus administratifs. Le processus établi d´approbation directe supprime systématiquement les délais de traitement des demandes courants dans l´industrie. Pas de feu vert administratif à attendre, l´évaluation technique de facteurs tels que l´utilisation de matériaux de fixations typiques ou le test des propriétés mécaniques du raccord est promptement et automatiquement déclenchée dès réception de l´ordre.

=> Qualité produit

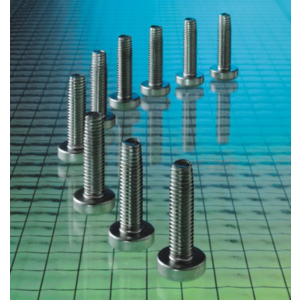

La méthode Arnold induit un gain de temps supplémentaire en raison de la transformation simultanée des données de CAO 3D en produits physiques. Les étapes fastidieuses de la conception et de l´achat de l´outillage sont purement et simplement éliminées. Les découpes passent directement à l´usinage, où elles sont tournées comme pièces prêtes pour la production avant d´être envoyées au finissage. Un large éventail d´options de finissage est proposé en interne, traitement thermique et galvanoplastie notamment, ce qui élimine toute perte de temps et d´argent en sous-traitance confiée à des prestataires de services extérieurs.

Cette méthode quasi simultanée garantit à la transformation des conceptions en produits un niveau qualitatif élevé.

En fabriquant des pièces prototypes fonctionnelles possédant les propriétés de pièces de production, Arnold répond à la demande croissante en prototypage fonctionnel.