Régulateurs de débit massique conformes à USP, classe VI, FDA et EG 1935

20/12/2019

Conçus pour la régulation précise du gaz pour la fermentation, ces nouveaux régulateurs de débit massique avec leur haute précision de répétitivité et une grande plage de réglage se distinguent par une biocompatibilité extrême.

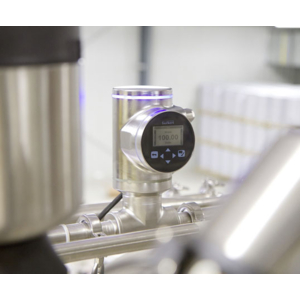

Les régulateurs de débit massique conviennent parfaitement à une utilisation dans des laboratoires de recherche jusqu’à des lignes d’essai. Ils permettent d’étalonner jusqu’à quatre gaz différents. Avec un seul appareil, l’utilisateur est ainsi en mesure de commander avec précision les gaz de fermentation les plus courants comme l’air, l’oxygène, l’azote ou le dioxyde de carbone, en fonction des besoins des cultures concernées. Les MFC des types 8741 et 8745 (photo) couvrent les plages de débit normalisé de quelques ml/min à 2500 l/min maximum. Les pièces en contact avec le fluide sont en acier inoxydable pour éviter toute contamination du ferment. Ainsi, les régulateurs de débit massique sont conformes aux homologations USP Classe VI (chapitres 87 & 88), FDA, et EG 1935. Des attestations 3.1 peuvent en outre être fournis sur demande.

Simples à intégrer ou solution système

Grâce à des capteurs à mesure directe et à leur précision de répétitivité, les MFC conviennent aussi aux toutes petites quantités de gaz. Associés à la vanne proportionnelle à action directe intégrée, ils autorisent une régulation très dynamique. Les données de process comme la pression ou le débit de gaz peuvent être transférées sous forme de variables grâce à la plateforme Burkert EDIP (Efficient Device Integration Platform). Les MFC prennent également en charge l’Ethernet industriel, le PROFINET, l’EtherNet/IP, l’EtherCAT, le Modbus TCP ou encore CANopen ainsi que PROFIBUS DP via une passerelle. De plus, Bürkert propose aussi des solutions système compactes et prêtes à l’emploi. Les systèmes complets préconfigurés avec des MFC et des vannes s’intègrent très facilement dans les lignes existantes sous forme d’unités de mélange de gaz spécifiques au client. L’étanchéité, la pression et le fonctionnement électrique de l’unité ont été testés au départ de l’usine. Ceci simplifie l’ingénierie et fait gagner un temps précieux au moment de l’installation.

Autres actualités Burkert

Débitmètre FLOWave avec certification EX

Burkert lance son e-shop en France

Vanne de régulation électrique

Coffret de pilotage pneumatique