Schoeller Allibert développe des palettes en plastique recyclée pour la brasserie Grolsch

08/04/2025

Le spécialiste des emballages réutilisables durables Schoeller Allibert et le brasseur néerlandais Royal Grolsch franchissent une nouvelle étape en faveur d’une économie circulaire. Leur dernier projet commun porte sur la conception de palettes durables, composées de plastique recyclé.

La brasserie Royal Grolsch implantée à Enschede aux Pays-Bas concilie tradition artisanale séculaire et esprit d’innovation. Afin d’atteindre ses objectifs en matière de durabilité et de répondre aux exigences opérationnelles, Grolsch a créé un partenariat avec Schoeller Allibert. Spécialisé dans les matériaux innovants en plastique recyclé, le fabricant d’emballages partage, avec le brasseur, le désir commun de mettre en place une économie circulaire opérationnelle.

Quand d’anciennes palettes créent de nouveaux problèmes

Les actuelles palettes pour fûts ne satisfaisaient plus aux besoins de la société. Leur poids élevé faisait grimper le coût du transport et les émissions de CO2 en résultant, tandis que les moules obsolètes rendaient l’approvisionnement difficile et peu fiable. Mais le problème ne se résumait pas seulement à la logistique et au fonctionnement. Grolsch voulait également atteindre ses objectifs ambitieux en matière de durabilité.

« Remplacer ces palettes était l’occasion rêvée de reconsidérer leurs implications environnementales », explique Joost Nawijn, spécialiste du développement des matériaux d’emballage chez Koninklijke Grolsch. « Nous voulions une palette plus légère, faite dans un matériau recyclé et donc plus durable. »

Une solution en faveur d’une économie circulaire

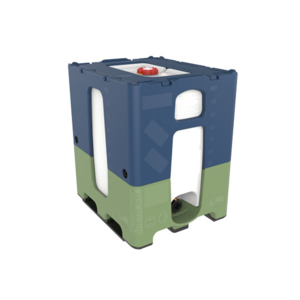

Un jeu d’enfants pour Schoeller Allibert ! Le spécialiste des emballages réutilisables fournit au brasseur une palette pour fût sur mesure, satisfaisant toutes ses exigences. Les nouveaux supports sont constitués à 100 % de plastique recyclé post-consommation et pèsent notamment 12 kilogrammes de moins que leurs prédécesseurs. Grolsch peut, par conséquent, réduire considérablement la quantité de matériau utilisée.

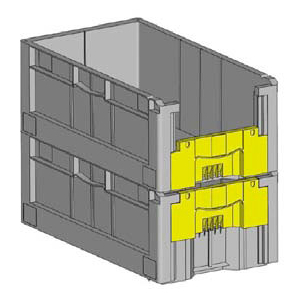

Comment Schoeller Allibert est-il parvenu à cet exploit ? Les concepteurs ont obtenu cette réduction de poids grâce à la structure alvéolaire spéciale mais également grâce à une technique de production différente. Au lieu d’utiliser un processus basse pression, les spécialistes ont fabriqué les palettes pour fûts au moyen d’un procédé de moulage par injection haute pression. Le plastique recyclé est issu d’un matériau post-consommation – par ex. des bouteilles et emballages usagés qui sont collectés, triés, nettoyés et transformés en nouveaux produits. D’autre part, d’anciennes palettes (matériau post-industriel) sont également utilisées. Cela réduit de 83 %* les émissions, comparées aux palettes faites de matériaux vierges. Une fois que le support arrive en fin de vie, Schoeller Allibert le récupère et le recycle. Un parfait exemple d’économie circulaire.

Un Maniement optimal, un design personnalisé

Mais la nouvelle palette comporte encore bien d’autres atouts facilitant les opérations quotidiennes de la brasserie. La structure alvéolaire la rend plus légère et plus robuste. Les chariots élévateurs à fourche peuvent la saisir plus facilement grâce aux entrées plus lisses, ce qui signifie qu’il est rare que des dommages se produisent. Le design empilable permet un passage fluide des anciennes palettes aux neuves, l’utilisateur pouvant ainsi utiliser les deux modèles en parallèle. De plus, l’empilabilité réduit l’encombrement lors du trajet retour et donc les émissions de CO2 puisque moins de voyages sont nécessaires.

Les nouvelles palettes sont en usage depuis janvier 2025. La coopération étroite entre Schoeller Allibert et Grolsch a abouti à une solution parfaite, alliant une utilisation améliorée, des émissions de CO2 réduites et une baisse des coûts.

« Nos solutions intelligentes sont personnalisées en fonction des exigences de la brasserie Grolsch », résume Vincent Vos, responsable du design chez Schoeller Allibert. « Pour y parvenir, nos spécialistes s’enquièrent des besoins des clients, développent une solution en adéquation et la testent jusqu’à ce qu’elle fonctionne à la perfection. »