Une nouvelle étude : « Engineering 4.0 » disponible en exclusivité via Eplan,

26/09/2019

Cette nouvelle étude « Engineering 4.0 » identifie d'intéressants leviers d'optimisation de l'ingénierie. La voie d'une efficacité accrue de la chaîne de valeur est cartographiée au moyen de méthodes traditionnelles, de la standardisation à l'automatisation.

Le Centre européen de la transformation 4.0 (European 4.0 Transformation Center, E4TC), rattaché à RWTH Aachen Campus, s'est penché sur la numérisation stratégique de l'ingénierie d'études, de commande et de la configuration technique des machines et systèmes destinés aux sites de production. Le rapport de 38 pages intitulé « Engineering 4.0 » a été rédigé à partir d'une étude concrète de constructeurs de machines (produisant des équipements en série et spécialisés), bureaux d'études/planificateurs matériels et fabricants de composants allemands, réalisée sur une période de huit mois. Pour la première fois, la méthodologie mise au point pour quantifier le potentiel de l'ingénierie et les mesures à prendre a permis une étude fiable des workflows d'ingénierie actuellement employés dans le cadre de la fabrication de machines en série et spécialisées. La principale conclusion de ce document est la suivante : l'automatisation partielle des processus d'ingénierie présente un ratio coût/avantages optimal.

Les scientifiques de l'E4TC à Aix-la-Chapelle ont d'abord introduit un modèle de workflow d'ingénierie et créé une matrice d'évaluation à cinq niveaux d'efficacité. La matrice des niveaux d'efficacité contient des descriptions détaillées de la méthodologie/du workflow employé. Elle s'accompagne d'une matrice des niveaux d'utilisation, qui décrit et évalue l'utilisation des logiciels IAO comme condition préalable essentielle à la mise en oeuvre de l'Ingénierie 4.0. Au total, dix étapes de processus caractéristiques de l'ingénierie appliquée à la fabrication de machines (en série ou spécialisées) ont été étudiées. Le modèle de workflow d'ingénierie généré rassemble les étapes de travail types du cycle de commande.

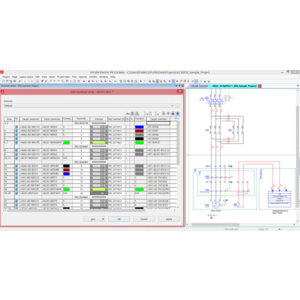

Le modèle du workflow d'ingénierie/la matrice d'efficacité

L'étude met l'accent sur les domaines de travail de l'ingénierie, la conception, les nomenclatures, les rapports, la conception des armoires électriques et les équipements et modèles. Thomas Gartzen, directeur de l'E4TC, explique les raisons de cette orientation : « À ces étapes du processus, on dépend généralement peu, voire pas du tout, des clients ou partenaires. Les entreprises ont donc toute latitude dans ces domaines pour exploiter le potentiel d'économies par le biais de projets de standardisation ou d'automatisation. » La voie d'une efficacité accrue de la chaîne de valeur est cartographiée au moyen de méthodes traditionnelles, de la standardisation à l'automatisation. Pour pouvoir évaluer l'efficacité de chaque étape de travail, l'étude a divisé la méthodologie de workflow en cinq phases, permettant de situer le niveau d'efficacité de l'ingénierie.

L'augmentation du potentiel

À l'aide des données recueillies, les scientifiques ont déterminé que les entreprises pouvaient gagner 20 % d'efficacité à chaque augmentation du niveau d'efficacité. Les méthodes de travail axées sur les équipements permettent de réduire d'environ 25 % le temps consacré à la création des schémas. Les utilisateurs passent deux fois moins de temps à créer des schémas avec une bibliothèque de circuits pour les fonctions du produit. L'introduction d'une automatisation partielle fait gagner 25 % de temps en plus à la création des schémas, et la production des rapports est totalement éliminée avec la standardisation.

Cette étude est disponible sur simple demande.