HPS automatise la conception de ses armoires électriques grâce à Eplan Cogineer

03/07/2020

Hanseatic Power Solutions GmbH (HPS) a automatisé en plusieurs étapes la conception de ses armoires électriques en déployant EPLAN Cogineer. La société a réalisé un comparatif « avant/après » pour évaluer les réels gains de temps. Les résultats sont clairs : la durée de planification électrique ne représente plus que 20 % par rapport à l'ancien délai.

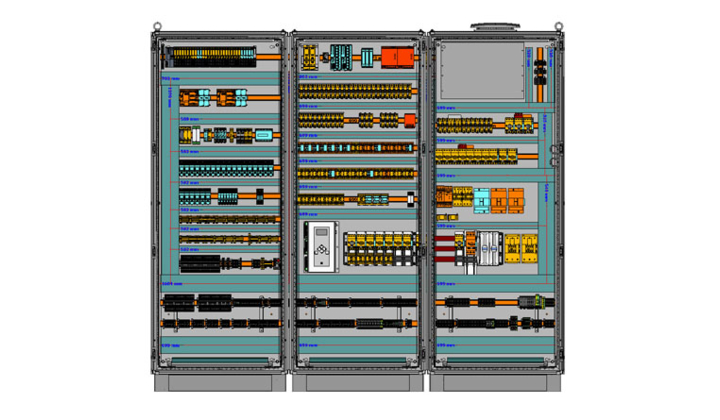

HPS fabrique des armoires électriques pour des applications telles que les alimentations de secours destinées aux centrales électriques et les îlots de puissance dans les hôpitaux et les bateaux de croisière. L'entreprise planifie et fabrique des technologies de commande pour le secteur très exigeant de l'énergie. En 2017, HPS a ouvert une succursale aux Émirats Arabes Unis. Son personnel est chargé des ventes, de la planification des projets et des services destinés aux clients de la région, notamment les exploitants de centrales électriques et de raffineries.

L'objectif : l'automatisation maximale de la conception des armoires électriques

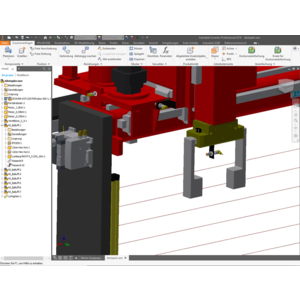

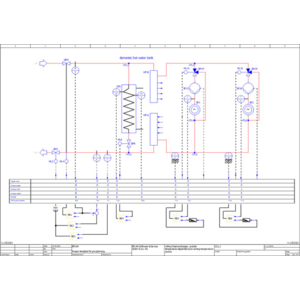

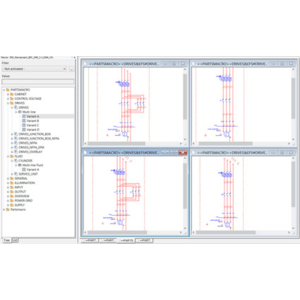

Depuis la création de l'entreprise en 2009, le Directeur Général Bernd Mähnss et son équipe donnent la priorité à l'automatisation maximale de la planification des projets, la conception et la fabrication des armoires électriques. Ils ont ainsi pu réaliser des projets d'une grande complexité (comprenant de 80 à 100 panneaux d'armoires) dans un délai de six à huit semaines, de la réception de la commande à la livraison et à l'installation. L'une des raisons de cette rapidité d'exécution, même si les projets concernent des produits fabriqués à l'unité, est l'utilisation constante de la plateforme EPLAN. EPLAN Pro Panel est utilisé pour la planification des armoires en 3D. Les répartiteurs et les barres omnibus en cuivre sont conçus et réalisés en 3D à l'aide du module Copper, et l'assemblage des câbles (externes) s'appuie sur le module de routage.

Des schémas rapidement créés

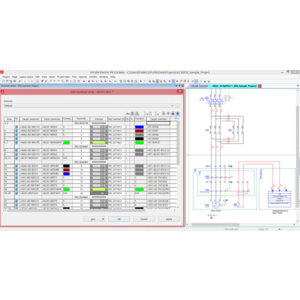

Depuis plusieurs mois, HPS et ses clients bénéficient de délais de production encore plus courts. Quand EPLAN a lancé son logiciel Cogineer, HPS a été l'un des premiers clients à déployer ce module. EPLAN Cogineer automatise la création des schémas sans aucune programmation ni spécialisation en matière de configuration et de gestion des variantes. Seules des connaissances élémentaires dans le domaine des macros sont nécessaires pour commencer à utiliser l'application.

Standardisation également pour les produits uniques

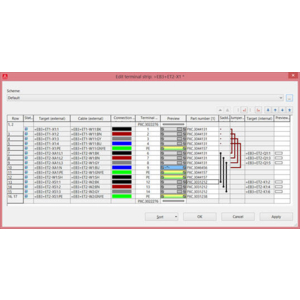

Il peut être surprenant de prime abord qu'un fabricant d'armoires électriques travaillant sur des lots de taille 1 utilise l'automatisation et la standardisation. Bernd Mähnss, Fondateur et Directeur Général de HPS, explique : « Nos projets sont toujours individuels, mais ils utilisent aussi des fonctions et des modules récurrents, par exemple les schémas de commande de la ventilation et des clapets coupe-feu dans la domotique. » Pour ces fonctions, HPS stocke des bibliothèques de macros dans Cogineer auxquelles les ingénieurs électriciens peuvent accéder si nécessaire. Dennis Burmeister, Ingénieur Technico-commercial/service chez HPS et Responsable de l'implémentation de Cogineer, détaille : « Il suffit à l'utilisateur de sélectionner la puissance requise. Tout le reste est ensuite déterminé automatiquement et intégré au schéma, des interrupteurs adéquats pour la protection et la réparation des moteurs jusqu'aux borniers et aux sections de câble. La désignation des fonctions dans le schéma est également attribuée automatiquement. » Des options peuvent aussi être intégrées au plan d'un simple clic. Par exemple, l'alimentation électrique peut être sélectionnée via la tension du générateur ou via la tension du consommateur avec un contacteur.

Des résultats éprouvés, y compris pour le routage et les propriétés thermiques

Selon les options choisies et le type d'alimentation électrique, des schémas sont ensuite générés automatiquement. Les avantages de Cogineer ne se limitent pas à l'automatisation de la conception. Dennis Burmeister : « Les macros ont été testées et éprouvées et sont exemptes d'erreurs. Cela nous donne des garanties tout en améliorant la qualité de la conception. Les planificateurs n'ont plus besoin de réaliser des travaux approfondis lorsqu'ils apportent des modifications ultérieures, par exemple à une valeur de puissance. Le logiciel s'en charge. » Le routage est intégré à la création automatique des schémas, et HPS peut aussi commander automatiquement les borniers directement auprès de Phoenix Contact à l'aide du module EPLAN correspondant. Rittal Therm est utilisé pour calculer la dissipation de puissance de tous les composants sélectionnés dans EPLAN. Le planificateur peut ainsi identifier les « points chauds ».

La prochaine étape : la production sans papier grâce à EPLAN eVIEW

Depuis plusieurs années, HPS n'utilise plus de dossiers ni de documentation standard sur papier, sauf si les clients le demandent. À leur place, un QR code est joint à chaque armoire électrique. Il permet aux utilisateurs de consulter en ligne la documentation détaillée, qui est tenue à jour chez HPS. Dennis Burmeister : « L'avantage est que la documentation est toujours à jour, car il s'agit d'une version numérique valable pour tout le cycle de vie de l'armoire. » La prochaine étape sera la mise en place d'un atelier sans papier grâce à EPLAN eVIEW. Bernd Mähnss : « Nous avons déjà besoin des schémas que pour l'inspection. En production, un plan de montage suffit. Nous allons bientôt installer eVIEW sur les postes d'inspection. Le personnel de maintenance pourra alors ajouter des commentaires directement dans la documentation conforme aux normes. Cela fera gagner du temps et évitera la duplication des tâches. »

Conclusion : des gains d'efficacité considérables grâce à l'automatisation

Après avoir déployé EPLAN Cogineer, HPS a réalisé un comparatif « avant/après » du délai de traitement d'une commande avec et sans automatisation. L'utilisation de Cogineer et d'EPLAN pour le traitement mécanique et l'assemblage automatisé des câbles et borniers a été prise en considération. Celle-ci a permis d'accélérer la conception de 25 % et la planification électrique de 80 %. Le travail requis pour la production mécanique a été réduit de moitié, et la production électrique accélérée de 40 %. La documentation a été créée en un quart du temps normalement nécessaire. Bernd Mähnss : « Dans l'ensemble, nos délais de livraison - qui étaient déjà extrêmement compétitifs auparavant - ont été réduits d'environ 35 % grâce à l'automatisation et à notre processus de planification intégré. Par ailleurs, la documentation est plus détaillée et la qualité de la planification supérieure grâce à l'utilisation de macros et modules éprouvés. » Il ne fait donc aucun doute que HPS va poursuivre dans cette voie.